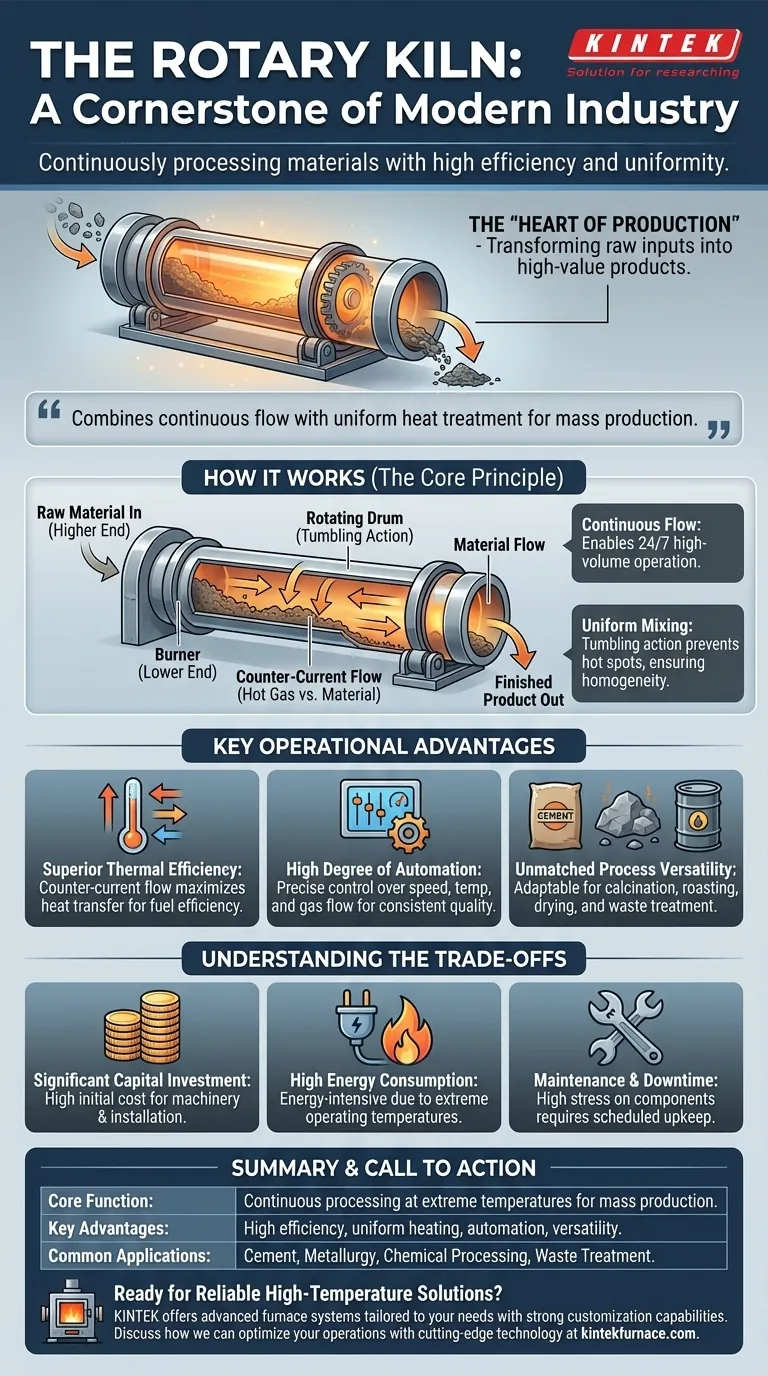

O forno rotativo é um pilar da indústria pesada moderna devido à sua capacidade única de processar materiais continuamente em temperaturas extremas com alta eficiência e uniformidade. Isso o torna uma ferramenta indispensável em setores que vão desde a fabricação de cimento e metalurgia até o processamento químico e tratamento de resíduos, onde funciona como o "coração da produção" para transformar insumos brutos em produtos de alto valor.

A verdadeira importância do forno rotativo não reside em uma única característica, mas na poderosa sinergia de seu projeto: ele combina o fluxo contínuo de material com tratamento térmico uniforme, permitindo a produção em massa de materiais consistentes e de alta qualidade em uma escala que o processamento em batelada não consegue igualar.

O Princípio Fundamental: Como Atinge a Escala Industrial

Em sua essência, um forno rotativo é uma máquina simples e robusta. A compreensão de sua mecânica fundamental revela por que é tão eficaz.

Como Funciona um Forno Rotativo

Um forno rotativo é um grande cilindro giratório, montado em uma ligeira inclinação. A matéria-prima é alimentada na extremidade superior.

À medida que o forno gira lentamente, o material rola e se desloca para a extremidade inferior devido à gravidade. Esse movimento de rolamento é o segredo de sua eficácia.

O Poder do Fluxo Contínuo

Ao contrário dos fornos em batelada que processam uma carga por vez, um forno rotativo opera continuamente. O material é constantemente alimentado em uma extremidade e descarregado pela outra.

Esse fluxo ininterrupto é a base da fabricação moderna de alto volume, permitindo que as plantas operem 24 horas por dia, 7 dias por semana, e alcancem enormes volumes de produção. É o motor que impulsiona a economia em escala industrial.

Garantindo a Homogeneidade do Produto

A ação de rolamento constante garante que o material seja completamente misturado enquanto viaja pelo tambor. Isso evita pontos quentes e garante que cada partícula seja exposta a uma temperatura uniforme.

Esse nível de consistência é crítico para a produção de cimento de alta qualidade, minerais calcinados e outros produtos químicos onde são exigidas propriedades precisas do material.

Principais Vantagens Operacionais

O design do forno gera várias vantagens técnicas e econômicas que solidificaram seu papel na indústria por mais de um século.

Eficiência Térmica Superior

A maioria dos fornos rotativos opera com o princípio de fluxo contracorrente. O gás quente de um queimador na extremidade inferior flui para cima no forno, diretamente contra o fluxo do material que desce.

Esse design maximiza a transferência de calor, garantindo que os gases mais quentes encontrem o material mais processado, enquanto os gases mais frios pré-aquecem a matéria-prima de entrada. Isso, combinado com o tambor fechado, minimiza a perda de calor e aumenta a eficiência geral do combustível.

Alto Grau de Automação e Controle

Os fornos modernos são sistemas altamente automatizados. Os operadores podem controlar precisamente a velocidade de rotação, o perfil de temperatura e o fluxo de gás, o que reduz a necessidade de mão de obra manual.

Esse alto grau de controle impacta diretamente a qualidade, a produção e o custo do produto final. Inovações como o aquecimento elétrico oferecem ajustes de temperatura ainda mais finos e podem reduzir os custos de manutenção em comparação com os sistemas tradicionais a combustível.

Versatilidade de Processo Inigualável

O design fundamental do forno rotativo pode ser adaptado para uma ampla variedade de processos térmicos e materiais.

É usado para calcinação na produção de cimento, torrefação de minérios na metalurgia, secagem de sólidos a granel e destruição térmica de materiais perigosos no tratamento de resíduos, demonstrando sua incrível flexibilidade em diversas indústrias.

Compreendendo as Desvantagens

Embora imensamente poderoso, o forno rotativo não está isento de desafios. A objetividade exige o reconhecimento de suas limitações.

Investimento de Capital Significativo

Foros rotativos são peças massivas e complexas de máquinas industriais. O custo inicial de aquisição, instalação e comissionamento representa um gasto de capital substancial.

Alto Consumo de Energia

Por sua própria natureza, são sistemas intensivos em energia. Embora projetados para eficiência térmica, a quantidade absoluta de combustível ou eletricidade necessária para manter temperaturas de operação de 800-1450°C (1470-2640°F) ou mais constitui um grande custo operacional.

Manutenção e Tempo de Inatividade

A combinação de altas temperaturas, materiais abrasivos e rotação mecânica contínua impõe um estresse imenso nos componentes do forno, particularmente no revestimento refratário e no sistema de acionamento.

A manutenção programada é crítica, e o tempo de inatividade não planejado pode paralisar toda a linha de produção, levando a perdas financeiras significativas.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno rotativo baseia-se no equilíbrio de suas poderosas vantagens com suas demandas operacionais. Sua adequação depende inteiramente do seu objetivo industrial principal.

- Se o seu foco principal é o rendimento máximo de produção: A operação contínua do forno é sua característica mais valiosa para alcançar produção ininterrupta de alto volume.

- Se o seu foco principal é a qualidade e consistência do produto: O aquecimento e a mistura uniformes de sua ação de rolamento são inegociáveis para garantir a homogeneidade do produto em escala.

- Se o seu foco principal é a flexibilidade do processo e a conformidade ambiental: Designs modernos de fornos com automação avançada e controles de emissão integrados oferecem a adaptabilidade necessária para diversos materiais e regulamentações rigorosas.

Em última análise, o forno rotativo permanece uma força dominante na indústria porque fornece uma solução confiável e escalável para o desafio fundamental de transformar matérias-primas com calor.

Tabela Resumo:

| Aspecto | Pontos Chave |

|---|---|

| Função Principal | Processamento contínuo em temperaturas extremas para produção em massa |

| Principais Vantagens | Alta eficiência, aquecimento uniforme, automação, versatilidade de processo |

| Aplicações Comuns | Fabricação de cimento, metalurgia, processamento químico, tratamento de resíduos |

| Limitações | Alto investimento de capital, consumo de energia, requisitos de manutenção |

Pronto para aprimorar seus processos industriais com soluções confiáveis de alta temperatura? Na KINTEK, aproveitamos P&D excepcionais e fabricação interna para fornecer sistemas avançados de forno adaptados às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção. Entre em contato conosco hoje através do nosso formulário de contato para discutir como podemos otimizar suas operações com tecnologia de ponta!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Quais são os principais componentes na construção de um forno rotativo? Um guia para os sistemas centrais

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Que vantagens os fornos rotativos aquecidos eletricamente oferecem no controle de temperatura? Alcance Precisão e Uniformidade para Resultados Superiores