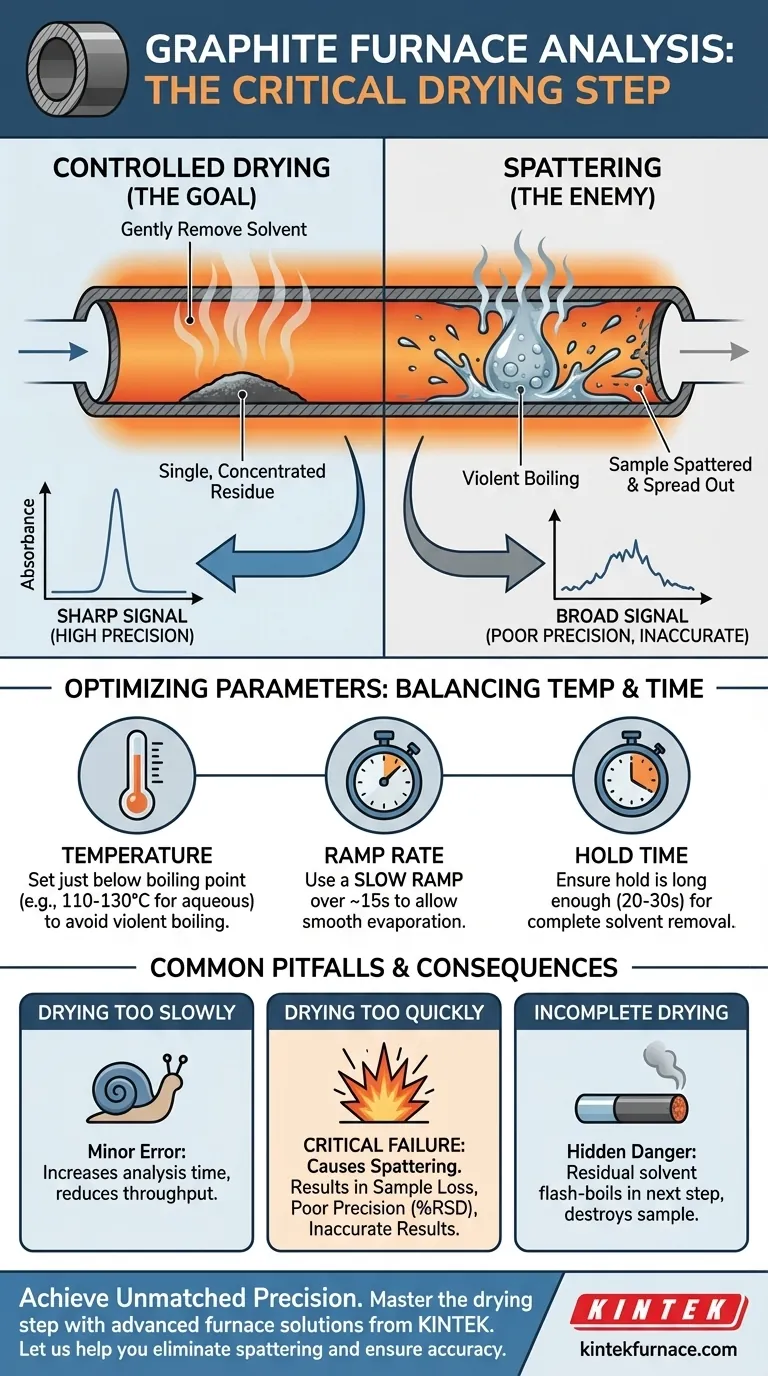

Em suma, a etapa de secagem é necessária para remover suave e controladamente o solvente da amostra. Este processo é fundamental para toda a análise porque impede que a amostra salpique, o que levaria a uma perda catastrófica de precisão e exatidão nos seus resultados.

O objetivo principal da etapa de secagem não é simplesmente secar a amostra, mas fazê-lo de forma a deixar um resíduo único, concentrado e intocado no centro do tubo de grafite. Este controle é o pré-requisito para uma atomização reprodutível e precisa nas etapas subsequentes de alta temperatura.

O Objetivo: Uma Base Perfeita para a Atomização

Todo o programa de temperatura do forno de grafite é uma sequência projetada para preparar seu analito para um único e explosivo momento de medição. A etapa de secagem é a primeira fase crítica desta preparação.

De Gota Líquida a Resíduo Sólido

Ao injetar sua amostra, ela é uma pequena gota líquida, tipicamente de 5 a 20 microlitros. Esta gota contém seu analito de interesse dissolvido ou suspenso em um solvente (como água ou um ácido fraco).

O trabalho da etapa de secagem é aplicar calor suave para evaporar este solvente, deixando para trás apenas os componentes sólidos da amostra — o analito e quaisquer materiais da matriz — como uma pequena crosta sólida.

O Inimigo da Precisão: Salpicos

A temperatura deve ser gerenciada cuidadosamente. Se for elevada muito rapidamente ou definida muito alta (acima do ponto de ebulição do solvente), o solvente ferverá violentamente.

Essa ebulição cria bolhas de vapor que estouram, salpicando a amostra pela superfície interna do tubo de grafite. Em vez de um único ponto concentrado, seu analito agora está espalhado em um padrão descontrolado e não uniforme.

Como os Salpicos Destroem Seu Sinal

Um tubo de grafite não é aquecido perfeitamente de forma uniforme durante a etapa final de atomização de alta temperatura. O centro é tipicamente o ponto mais quente.

Se sua amostra estiver devidamente concentrada no centro, ela atomiza (transforma-se em um gás de átomos livres) no mesmo momento, produzindo um pico de absorbância nítido, alto e estreito. Este é um bom sinal.

Se a amostra salpicou, diferentes partes do analito estarão em regiões mais frias do tubo. Elas atomizarão mais tarde e com menos eficiência, resultando em um pico largo, curto e ruidoso. Este sinal é difícil de medir com precisão e não será reprodutível de uma injeção para a próxima.

Compreendendo os Parâmetros do Programa

A otimização da etapa de secagem envolve o equilíbrio de dois parâmetros-chave: temperatura e tempo.

Definindo a Temperatura Certa

A temperatura de secagem ideal está logo abaixo do ponto de ebulição do seu solvente. Isso permite uma evaporação rápida sem causar a ebulição vigorosa que leva a salpicos.

Para amostras aquosas (ponto de ebulição 100°C), uma temperatura de secagem final entre 110°C e 130°C é comum. Esta ligeira elevação ajuda a remover as moléculas de água ligadas finais sem causar ebulição explosiva.

A Importância dos Tempos de Rampa e Retenção

A temperatura não é instantaneamente elevada ao valor final. Ela é "rampeada" ao longo de um período de segundos.

Uma taxa de rampa lenta é suave e dá tempo ao solvente para evaporar suavemente da superfície. Uma rampa rápida pode fazer com que a amostra ferva e salpique, mesmo que a temperatura final esteja definida corretamente.

O tempo de retenção é a duração em que o forno permanece na temperatura de secagem final. Deve ser longo o suficiente para garantir que todo o solvente seja removido antes que o programa avance para a próxima etapa.

Armadilhas Comuns e Consequências

O manuseio inadequado da etapa de secagem é uma das fontes mais comuns de erro na análise GFAAS.

O Custo de Secar Muito Lentamente

Definir a temperatura muito baixa ou a taxa de rampa muito lenta é um erro menor. Não prejudicará seu resultado analítico, mas aumentará significativamente o tempo de cada análise, reduzindo a produtividade da amostra.

A Catástrofe de Secar Muito Rapidamente

Este é o modo de falha mais crítico. Uma temperatura ou taxa de rampa muito alta causará salpicos. Isso leva diretamente a:

- Perda de Amostra: Parte do seu analito é fisicamente perdida ou espalhada.

- Baixa Precisão: Seus resultados terão um alto percentual de desvio padrão relativo (%RSD) porque a quantidade de amostra atomizada efetivamente variará aleatoriamente a cada corrida.

- Resultados Imprecisos: Suas concentrações finais calculadas serão artificialmente baixas e não confiáveis.

O Perigo Oculto da Secagem Incompleta

Se o tempo de retenção for muito curto, algum solvente pode permanecer quando o programa avança para a próxima etapa de alta temperatura (pirólise ou carbonização). Este solvente residual então ferverá explosivamente, destruindo completamente a amostra e invalidando a medição.

Fazendo a Escolha Certa para o Seu Método

Use estas diretrizes para definir a etapa de secagem com base em seus objetivos analíticos e observações.

- Se você estiver analisando amostras aquosas padrão: Comece com uma rampa para 120°C em 15 segundos e um tempo de retenção de 20-30 segundos como um ponto de partida robusto.

- Se você observar baixa precisão (alto %RSD): Sua amostra está quase certamente salpicando. Diminua sua rampa de temperatura, reduza a temperatura de secagem final em 10°C, ou ambos.

- Se você estiver usando uma nova matriz ou solvente orgânico: Pesquise o ponto de ebulição desse solvente e defina sua temperatura de secagem final aproximadamente 10-20°C abaixo dele.

- Se você suspeitar de secagem incompleta: Observe a análise através do orifício de injeção com óculos de segurança. Se você vir uma pluma de vapor durante a etapa de pirólise, seu tempo de retenção de secagem é muito curto.

Dominar a etapa de secagem é a primeira e mais crítica base para alcançar resultados precisos e confiáveis no forno de grafite.

Tabela Resumo:

| Parâmetro | Propósito | Configuração Típica (Amostra Aquosa) |

|---|---|---|

| Temperatura Final | Evaporar o solvente suavemente, abaixo do ponto de ebulição | 110°C - 130°C |

| Taxa de Rampa | Controlar a velocidade de aquecimento para evitar ebulição violenta | Rampa lenta em ~15 segundos |

| Tempo de Retenção | Garantir a remoção completa do solvente | 20-30 segundos |

| Risco Chave | Salpicos devido ao aquecimento rápido, levando a baixa precisão e resultados imprecisos | - |

Alcance Precisão Incomparável em Sua Análise de Forno de Grafite

Dominar a etapa de secagem é apenas o começo. Resultados consistentes e confiáveis dependem de equipamentos que proporcionam controle e uniformidade de temperatura excepcionais.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais únicos.

Deixe-nos ajudá-lo a eliminar salpicos e alcançar a precisão que sua pesquisa exige.

Entre em contato com nossos especialistas hoje para discutir como nossos fornos podem aprimorar suas capacidades analíticas.

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais