No processamento cerâmico, o forno de laboratório não é meramente uma fonte de calor; é o instrumento mais crítico para controlar as propriedades finais do material. A seleção do forno correto é fundamental porque dita diretamente a densidade, a resistência e a microestrutura da cerâmica, gerenciando precisamente a transformação de um compacto de pó frágil em um componente sólido e robusto.

O principal desafio da sinterização é executar perfeitamente um perfil específico de tempo-temperatura-atmosfera. O forno certo fornece a precisão e o controle necessários, enquanto o errado introduz variabilidade que leva a resultados inconsistentes, peças defeituosas e desperdício de recursos.

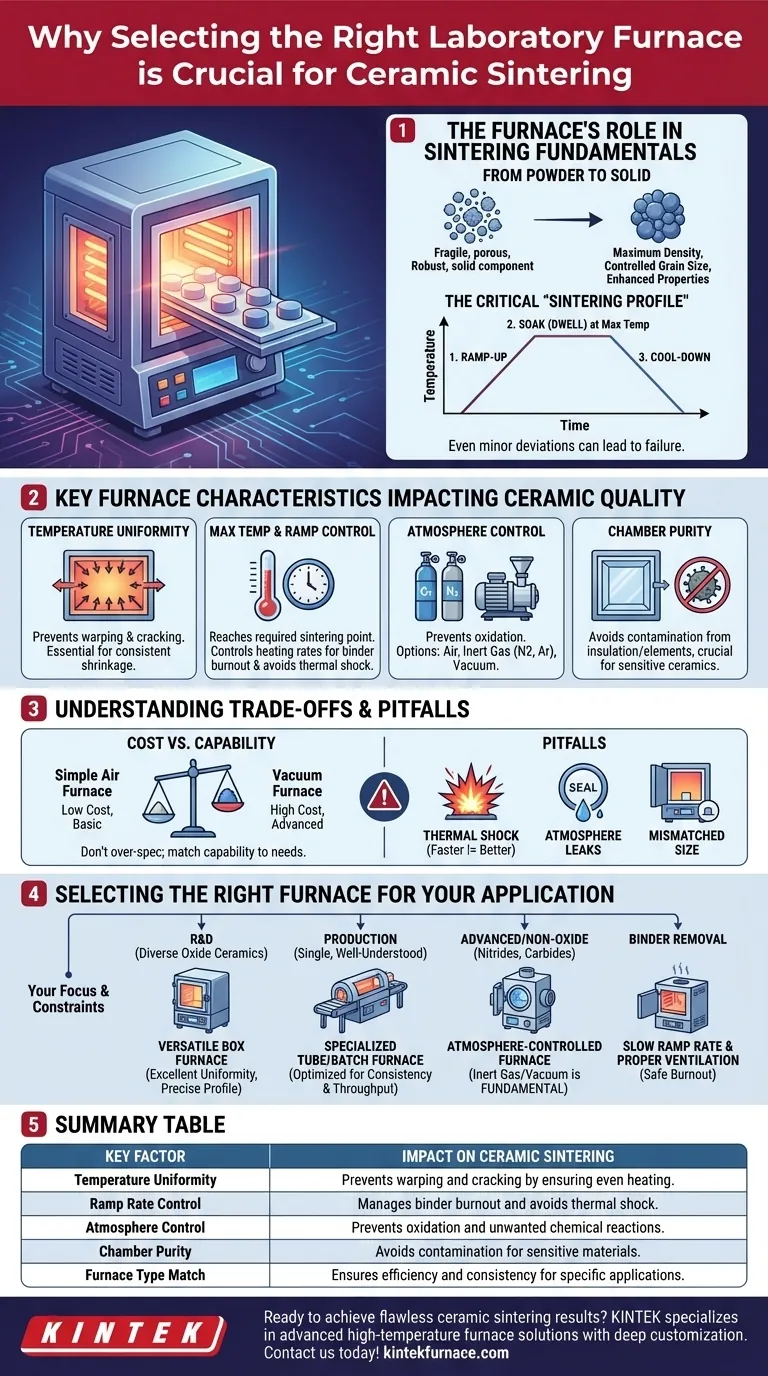

O Papel do Forno nos Fundamentos da Sinterização

Para entender por que a seleção do forno é tão crítica, devemos primeiro entender o processo de sinterização em si. É um tratamento térmico delicado que exige controle absoluto.

Do Pó ao Sólido

Sinterização é o processo de união de partículas em uma massa sólida usando calor, mas sem derretê-las. Em altas temperaturas, os átomos se difundem através das fronteiras das partículas, fundindo-as e eliminando gradualmente os poros entre elas.

O objetivo é atingir a densidade máxima com um tamanho de grão controlado, pois esses fatores determinam as propriedades mecânicas e físicas finais da peça cerâmica.

O "Perfil de Sinterização" Crítico

O sucesso depende da capacidade do forno de seguir com precisão uma receita de aquecimento predefinida, conhecida como perfil de sinterização. Este perfil tem três estágios principais:

- Aumento de Taxa (Ramp-up): A taxa na qual a temperatura aumenta.

- Manutenção (Soak/Dwell): O tempo que o material é mantido na temperatura máxima de sinterização.

- Resfriamento (Cool-down): A taxa na qual o material é resfriado de volta à temperatura ambiente.

Mesmo pequenos desvios desse perfil planejado podem alterar fundamentalmente a cerâmica final e levar à falha.

Principais Características do Forno que Afetam a Qualidade da Cerâmica

O forno "melhor" é aquele cujas características correspondem perfeitamente aos requisitos do seu material cerâmico específico e do resultado desejado.

Uniformidade de Temperatura

Este é, sem dúvida, o fator mais importante. Uniformidade de temperatura refere-se à capacidade do forno de manter a mesma temperatura em toda a câmara de aquecimento.

Pontos quentes ou frios fazem com que diferentes partes da cerâmica encolham em taxas diferentes. Isso cria tensões internas que podem levar a empenamento, rachaduras e uma perda completa de precisão dimensional.

Temperatura Máxima e Controle da Taxa de Aumento

O forno deve ser capaz de atingir confortavelmente uma temperatura acima do ponto de sinterização necessário para o seu material.

Igualmente importante é sua capacidade de controlar a taxa de aumento (ramp rate). Alguns processos exigem um aquecimento lento e controlado para queimar os ligantes sem causar defeitos, enquanto outros podem se beneficiar de um aumento mais rápido até a temperatura de manutenção. A falta de controle preciso da taxa de aumento limita sua janela de processamento.

Controle de Atmosfera

Muitas cerâmicas reagem com o oxigênio em altas temperaturas, um processo conhecido como oxidação. Isso é frequentemente prejudicial às propriedades finais. Controle de atmosfera é a capacidade do forno de manter um ambiente gasoso específico.

- Ar: Adequado para muitas cerâmicas de óxido (como alumina ou zircônia). Estes são os fornos mais simples e comuns.

- Gás Inerte: Cerâmicas não-óxidas (como nitreto de silício) ou materiais sensíveis ao oxigênio requerem uma atmosfera inerte (por exemplo, Argônio, Nitrogênio) para prevenir reações químicas indesejadas.

- Vácuo: Um ambiente de vácuo é a forma suprema de controle de atmosfera, removendo gases reativos em um grau extremamente alto, o que é essencial para a sinterização de certos materiais avançados e metais.

Contaminação da Câmara

Os materiais usados para construir a câmara de aquecimento e o isolamento do forno podem ser uma fonte de contaminação. Em altas temperaturas, elementos podem vaporizar do isolamento ou dos elementos de aquecimento e se depositar na sua peça cerâmica, alterando sua química e desempenho.

Um forno com isolamento de alumina de alta pureza e elementos não contaminantes é crucial para cerâmicas sensíveis de grau eletrônico ou médico.

Entendendo as Compensações e Armadilhas

Escolher um forno envolve equilibrar capacidade com custo e complexidade. A consciência das compensações comuns é fundamental para tomar uma decisão informada.

Custo vs. Capacidade

Um forno a ar simples capaz de atingir 1200°C é significativamente mais barato do que um forno a vácuo classificado para 1800°C. Não especifique demais o seu forno. Comprar um forno de ponta com capacidades que você nunca usará é um uso ineficiente de capital.

O Mito de "Mais Rápido é Melhor"

Taxas rápidas de aquecimento e resfriamento podem induzir choque térmico, causando rachaduras catastróficas na peça cerâmica. A capacidade de resfriar lentamente e de forma controlada é muitas vezes tão importante quanto a capacidade de aquecer.

Negligenciar a Pureza da Atmosfera

Ao usar um forno a gás inerte, até mesmo um pequeno vazamento em um encaixe ou vedação da porta pode introduzir oxigênio suficiente para arruinar um lote inteiro. Garantir a integridade das vedações do forno e do sistema de fornecimento de gás é inegociável para processos com controle de atmosfera.

Incompatibilidade entre o Tamanho do Forno e o Tamanho da Peça

Usar um forno de produção muito grande para sinterizar uma única amostra pequena é altamente ineficiente. Desperdiça enormes quantidades de energia e tempo, e alcançar uma uniformidade de temperatura rigorosa para um objeto pequeno em uma câmara grande pode ser mais difícil.

Selecionando o Forno Certo para Sua Aplicação

Sua escolha deve ser guiada pelo seu material, seu objetivo final e suas restrições operacionais.

- Se o seu foco principal é P&D com cerâmicas de óxido diversas: Escolha um forno tipo caixa versátil com excelente uniformidade de temperatura e programação precisa de taxa/manutenção.

- Se o seu foco principal é a produção de uma única cerâmica bem compreendida: Um forno tubular ou de batelada especializado, otimizado para esse perfil exato de sinterização, proporcionará a melhor consistência e rendimento.

- Se o seu foco principal é cerâmicas avançadas ou não-óxidas (nitretos, carbetos): Um forno com controle de atmosfera (gás inerte ou vácuo) não é um luxo; é um requisito fundamental.

- Se você está trabalhando com ligantes que precisam ser removidos: Priorize um forno com controle de taxa de aumento lenta e ventilação adequada para queimar completamente e com segurança esses aditivos antes que a densificação comece.

Em última análise, o forno é um parceiro direto no seu desenvolvimento de materiais, e escolher o correto é o primeiro passo para alcançar o sucesso repetível.

Tabela Resumo:

| Fator Chave | Impacto na Sinterização de Cerâmica |

|---|---|

| Uniformidade de Temperatura | Previne empenamento e rachaduras, garantindo aquecimento uniforme |

| Controle da Taxa de Aumento | Gerencia a queima de ligantes e evita choque térmico |

| Controle de Atmosfera | Previne oxidação e reações químicas indesejadas |

| Pureza da Câmara | Evita contaminação para materiais sensíveis |

| Correspondência do Tipo de Forno | Garante eficiência e consistência para aplicações específicas |

Pronto para alcançar resultados de sinterização de cerâmica perfeitos? Na KINTEK, somos especializados em fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Alavancando nossa excepcional P&D e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, garantimos controle preciso sobre temperatura, atmosfera e taxas de aumento para atender aos seus requisitos experimentais exatos. Não deixe que a variabilidade do forno o segure — entre em contato conosco hoje para discutir como nossas soluções podem aprimorar a eficiência do seu laboratório e fornecer cerâmicas consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança