Em suma, a manutenção de rotina para um forno odontológico é uma necessidade operacional, não uma tarefa opcional. É a maneira mais eficaz de garantir uma qualidade de sinterização consistente, prevenir tempo de inatividade catastrófico e dispendioso e prolongar significativamente a vida útil funcional do seu equipamento.

Negligenciar a manutenção do forno convida a resultados imprevisíveis, falhas súbitas e altos custos de substituição. Uma rotina de manutenção estruturada e proativa transforma seu forno de um potencial passivo em um ativo confiável que produz consistentemente restaurações de alta qualidade.

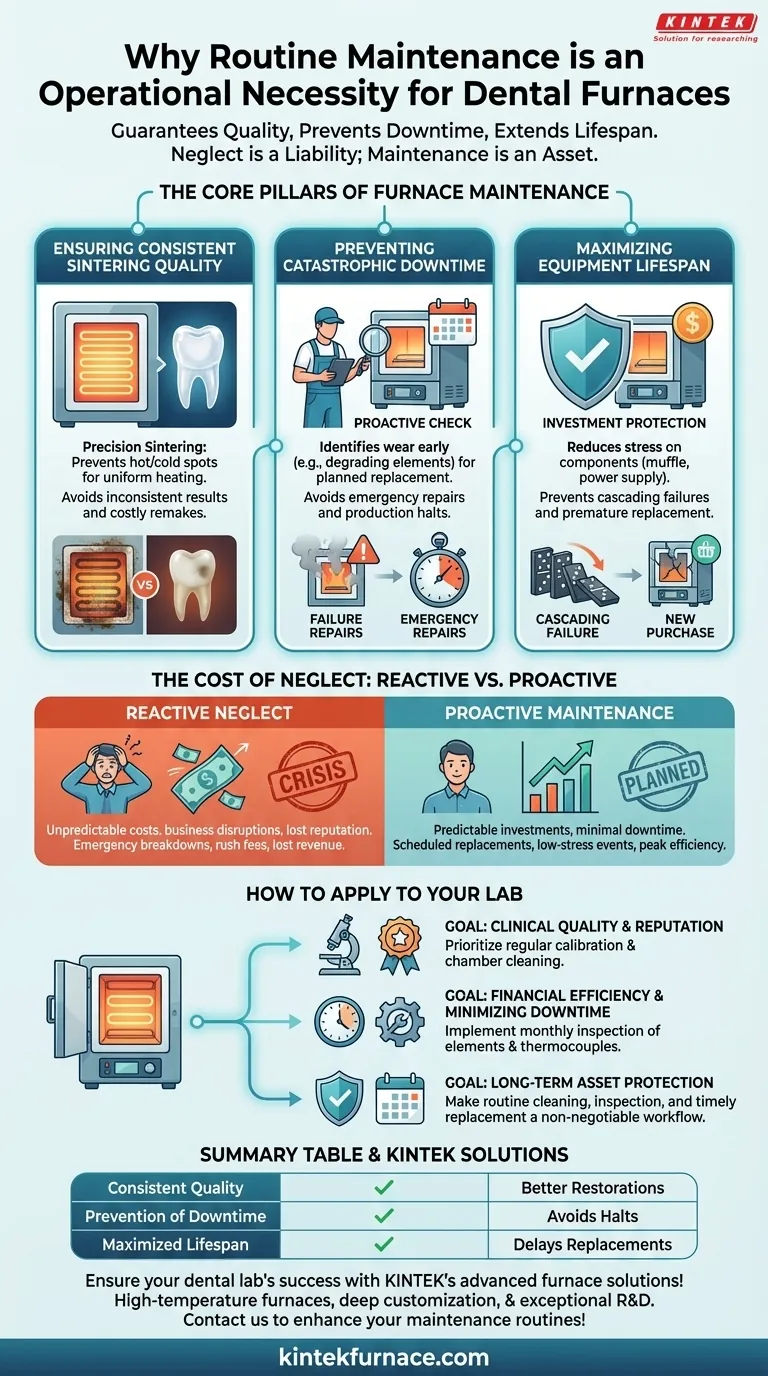

Os Pilares Essenciais da Manutenção do Forno

Para entender sua importância, devemos olhar além do simples ato de limpar. A manutenção eficaz trata de controlar as variáveis críticas que ditam o sucesso em um laboratório odontológico: qualidade, tempo de atividade e custo.

Garantindo Qualidade de Sinterização Consistente

A estética final e a integridade estrutural de uma restauração de zircônia estão diretamente ligadas à precisão do ciclo de sinterização.

Elementos de aquecimento sujos ou corroídos não aquecem uniformemente. Isso cria pontos quentes e frios dentro da câmara de queima, levando a uma sinterização inconsistente, mau ajuste marginal e translucidez ou tonalidade comprometidas.

A limpeza regular da câmara e dos elementos remove contaminantes que, de outra forma, podem se depositar na superfície da restauração, afetando o resultado final e exigindo retrabalhos caros.

Prevenindo Tempo de Inatividade Catastrófico

Uma falha no forno interrompe a produção. Este é o risco mais significativo e imediato da má manutenção.

Verificações de rotina permitem que você identifique o desgaste dos componentes—como elementos de aquecimento degradados ou termopares antigos—antes que falhem completamente. Isso permite uma substituição programada e proativa, em vez de reparos de emergência.

Uma simples inspeção visual pode identificar um problema potencial semanas antes que ele paralisasse toda a linha de produção de coroas e pontes do seu laboratório.

Maximizando a Vida Útil do Equipamento

Um forno odontológico é um grande investimento de capital. A manutenção é a maneira mais econômica de proteger esse investimento.

A corrosão descontrolada ou a degradação dos elementos exercem estresse adicional sobre outros componentes, incluindo o mufla do forno (câmara de queima) e a fonte de alimentação.

Esse efeito em cascata pode transformar a falha de uma peça menor e substituível em uma grande falha do sistema, encerrando prematuramente a vida útil do forno e forçando uma nova compra muito antes do necessário.

Compreendendo o Verdadeiro Custo da Negligência

A troca não é entre "manutenção" e "não manutenção". É entre pequenos e previsíveis investimentos de tempo e dinheiro versus grandes e imprevisíveis custos e interrupções de negócios.

Os Custos Ocultos da Inconsistência

Quando um forno funciona de forma não confiável, os custos vão muito além da própria unidade. Leva a retrabalhos, desperdício de material, tempo perdido do técnico e clientes frustrados. Isso impacta diretamente a lucratividade do seu laboratório e, mais importante, sua reputação.

Reparos Reativos vs. Proativos

Uma substituição planejada de um elemento de aquecimento é um evento programado e de baixo estresse, com tempo de inatividade mínimo. Uma falha de emergência é uma crise que envolve taxas de envio urgentes, potencial horas extras do técnico e dias de receita perdida enquanto você espera por peças.

Códigos de Erro e Desvio de Desempenho

Fornos modernos geram códigos de erro quando o desempenho se desvia de sua linha de base. A manutenção e calibração proativas podem detectar e resolver esses problemas precocemente, muitas vezes por meio de diagnósticos remotos, garantindo que o forno opere com máxima eficiência durante toda a sua vida útil.

Como Aplicar Isso ao Seu Laboratório

Implementar um plano de manutenção é sobre mudar de uma mentalidade reativa para uma proativa. O foco específico pode mudar com base nos objetivos principais do seu laboratório.

- Se o seu foco principal é a qualidade clínica e a reputação: Priorize a calibração regular e a limpeza da câmara para garantir temperaturas de sinterização consistentes e precisas.

- Se o seu foco principal é a eficiência financeira e a minimização do tempo de inatividade: Implemente um cronograma mensal para inspecionar os elementos de aquecimento e termopares, substituindo-os com base no uso ou desgaste visível.

- Se o seu foco principal é a proteção de ativos a longo prazo: Trate a limpeza de rotina, inspeção e substituição oportuna de componentes como uma parte inegociável do seu fluxo de trabalho para maximizar a vida operacional do forno.

Em última análise, um forno bem mantido é a base de um laboratório odontológico previsível, lucrativo e de boa reputação.

Tabela Resumo:

| Benefício da Manutenção | Impacto Principal |

|---|---|

| Qualidade de Sinterização Consistente | Evita pontos quentes/frios, garante aquecimento uniforme para melhores restaurações de zircônia |

| Prevenção de Tempo de Inatividade | Identifica o desgaste precocemente, evita reparos de emergência e paralisações da produção |

| Vida Útil Maximizada | Protege o investimento reduzindo o estresse sobre os componentes, atrasando as substituições |

Garanta o sucesso do seu laboratório odontológico com as soluções avançadas de fornos da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos aos laboratórios odontológicos fornos de alta temperatura como Mufla, Tubo e Fornos a Vácuo & Atmosfera, apoiados por uma forte personalização profunda para atender às suas necessidades exclusivas. Entre em contato conosco hoje para aprimorar suas rotinas de manutenção e alcançar resultados confiáveis e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas