Em resumo, o controle preciso da temperatura em um forno rotativo é o fator mais crítico para garantir a qualidade, a consistência e a integridade estrutural do produto final. Ele previne diretamente defeitos caros, minimiza o desperdício de material e garante que processos como sinterização, recozimento ou reações químicas produzam resultados repetíveis e confiáveis lote após lote.

A questão central não é simplesmente atingir uma temperatura alvo, mas manter a uniformidade térmica em toda a carga de material à medida que ela se move. Desvios de temperatura criam inconsistências que comprometem as propriedades do material, levando a falhas no produto e ineficiência operacional.

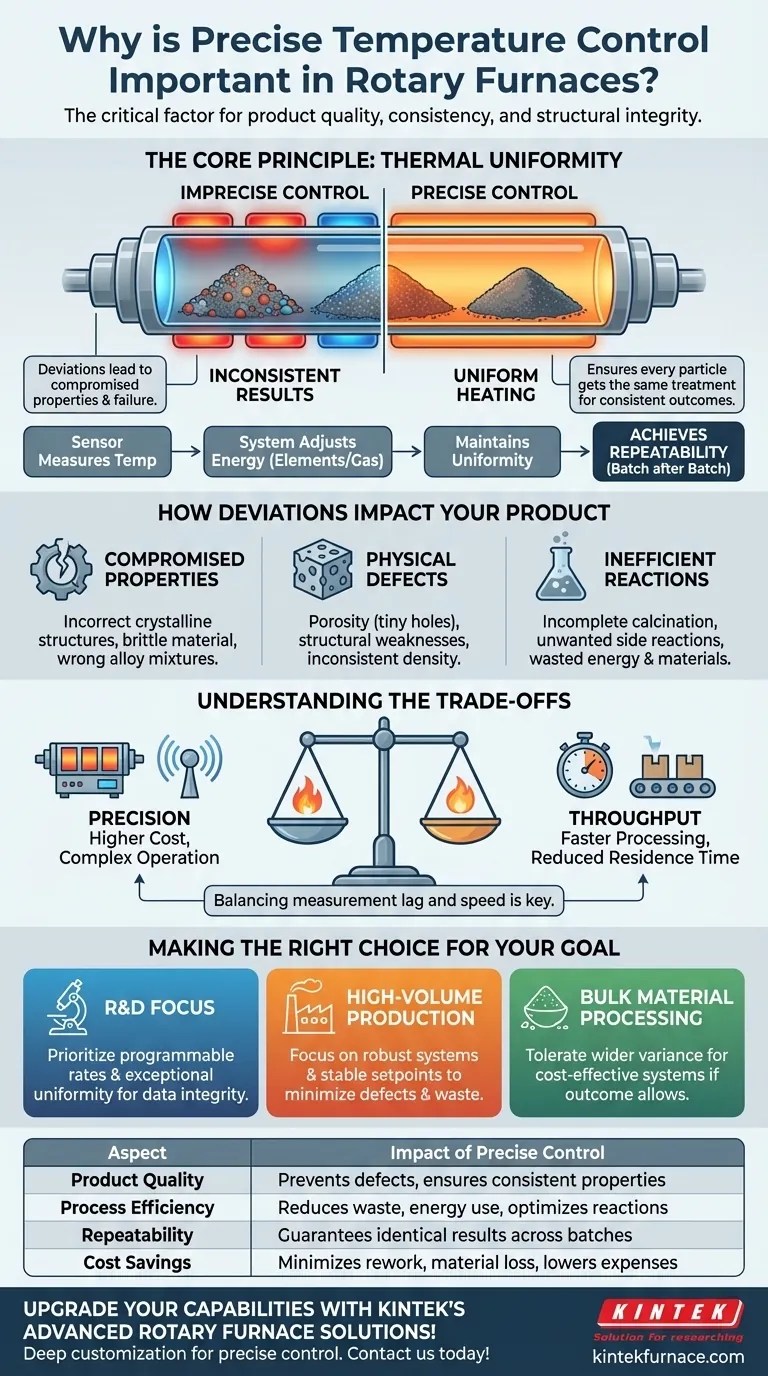

O Princípio Central: Do Ponto de Ajuste à Uniformidade

Muitos presumem que o controle de temperatura é apenas atingir um número em um visor. Em um ambiente dinâmico como um forno rotativo, é muito mais complexo. O objetivo é gerenciar toda a jornada térmica do material.

O que "Controle Preciso" Realmente Significa

Controle preciso envolve um sistema que mede constantemente a temperatura e ajusta automaticamente a entrada de energia — seja de elementos de aquecimento elétrico ou fluxo de gás. Este sistema não está apenas mantendo uma média; ele está trabalhando para garantir que a temperatura seja consistente ao longo do comprimento do tubo do forno e em toda a cama de material em rotação.

Por Que o Aquecimento Uniforme é Fundamental

Em um forno rotativo, o material está constantemente se misturando. Se uma parte do forno estiver mais quente que outra, parte do material será superprocessada enquanto outras partes serão subprocessadas. A uniformidade garante que cada partícula receba o mesmo tratamento térmico, o que é essencial para resultados consistentes.

Alcançando a Repetibilidade do Processo

Tanto para laboratórios de pesquisa quanto para a fabricação em larga escala, a capacidade de replicar um processo perfeitamente é inegociável. O controle preciso da temperatura garante que os resultados de uma execução hoje sejam idênticos aos resultados de uma execução no próximo mês, garantindo qualidade de produto consistente e dados experimentais confiáveis.

Como os Desvios de Temperatura Afetam Seu Produto

Mesmo flutuações de temperatura pequenas e transitórias podem ter efeitos significativos e prejudiciais no produto final. Esses problemas geralmente se manifestam como propriedades físicas comprometidas ou defeitos visíveis.

Propriedades do Material Comprometidas

Para processos como recozimento ou criação de ligas metálicas, temperaturas específicas são necessárias para alcançar as estruturas cristalinas ou composições químicas desejadas. O mau controle pode resultar em material quebradiço, misturas de ligas incorretas ou reações químicas incompletas, tornando o produto inútil.

Formação de Defeitos Físicos

O aquecimento inconsistente é uma causa direta de defeitos. Por exemplo, em aplicações de fundição ou sinterização, a temperatura inadequada pode levar à porosidade (pequenos orifícios) ou outras inconsistências estruturais que enfraquecem o produto final.

Reações Químicas Ineficientes

Muitos fornos rotativos são usados para processos químicos como calcinação, onde um material é aquecido para liberar uma substância. Se a temperatura estiver muito baixa, a reação será incompleta. Se estiver muito alta, você corre o risco de reações colaterais indesejadas ou degradação do material, desperdiçando energia e matérias-primas.

Entendendo os Compromissos

Alcançar o controle de temperatura perfeito envolve equilibrar fatores concorrentes. Reconhecer esses compromissos é fundamental para selecionar e operar um sistema de forma eficaz.

O Custo da Precisão

Sistemas de controle mais sofisticados, com aquecimento multizona e matrizes de sensores avançadas, oferecem uniformidade superior. No entanto, essa precisão vem com um investimento inicial maior e maior complexidade operacional.

O Desafio do Atraso de Medição

Existe um atraso inerente entre a saída do elemento de aquecimento, a temperatura da parede do forno e a temperatura real do material interno. Um sistema de controle bem projetado antecipa esse atraso, mas ele permanece uma limitação física que pode ser desafiadora em processos que exigem mudanças rápidas de temperatura.

Vazão vs. Controle

Aumentar a taxa na qual o material se move através do forno (vazão) reduz seu tempo de residência. Isso pode tornar mais difícil para o sistema alcançar a uniformidade térmica completa. Muitas vezes, você precisa escolher entre processar o material mais rápido ou processá-lo com a máxima precisão.

Fazendo a Escolha Certa para Seu Objetivo

O nível de precisão de que você precisa depende inteiramente da sensibilidade da sua aplicação e de suas prioridades operacionais.

- Se seu foco principal for pesquisa e desenvolvimento: Seu objetivo é a integridade dos dados, portanto, priorize sistemas com taxas de aquecimento programáveis e uniformidade excepcional para garantir resultados reprodutíveis.

- Se seu foco principal for produção de alto volume: Seu objetivo é a consistência, portanto, concentre-se em um sistema robusto que mantenha um ponto de ajuste estável sob carga contínua para minimizar defeitos e desperdício.

- Se seu foco principal for processar materiais a granel e de baixo custo: Você pode tolerar uma variação de temperatura mais ampla se isso não afetar criticamente o resultado, permitindo um sistema menos complexo e mais econômico.

Em última análise, investir no nível certo de controle de temperatura é um investimento direto na confiabilidade e no valor do seu produto final.

Tabela de Resumo:

| Aspecto | Impacto do Controle Preciso |

|---|---|

| Qualidade do Produto | Previne defeitos como porosidade e garante propriedades de material consistentes |

| Eficiência do Processo | Reduz o desperdício e o uso de energia ao manter condições ideais de reação |

| Repetibilidade | Garante resultados idênticos entre lotes para resultados confiáveis |

| Economia de Custos | Minimiza retrabalho e perda de material, reduzindo despesas operacionais |

Atualize as capacidades do seu laboratório com as soluções avançadas de fornos rotativos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Fornos Rotativos, Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante controle preciso de temperatura adaptado às suas necessidades experimentais exclusivas, melhorando a qualidade e a eficiência do produto. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e fornecer resultados confiáveis!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado