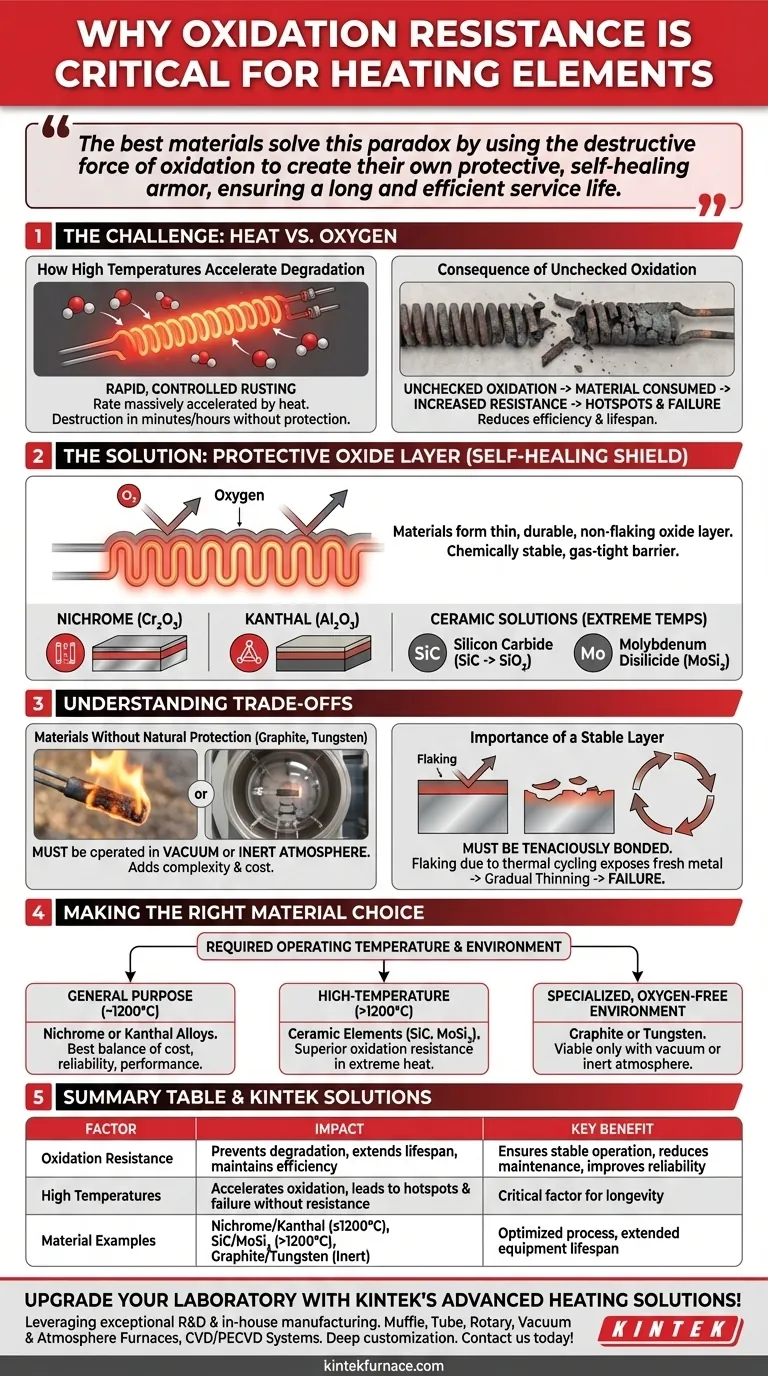

Em resumo, a resistência à oxidação é o fator mais crítico para a longevidade e confiabilidade de um elemento de aquecimento. Nas altas temperaturas necessárias para o aquecimento, a maioria dos metais reage rapidamente com o oxigênio do ar, fazendo com que se degradem, se tornem quebradiços e, finalmente, falhem. A verdadeira resistência à oxidação não se trata de prevenir a oxidação completamente; trata-se de usar materiais que formam uma camada de óxido estável e protetora em sua superfície que protege o material subjacente de ataques adicionais.

O principal desafio de um elemento de aquecimento é sobreviver ao seu próprio ambiente operacional. Os melhores materiais resolvem esse paradoxo usando a força destrutiva da oxidação para criar sua própria armadura protetora e auto-reparadora, garantindo uma vida útil longa e eficiente.

O Desafio Fundamental: Calor vs. Oxigênio

A operação em alta temperatura cria um ambiente agressivo onde as leis da química trabalham contra a integridade do elemento de aquecimento. Compreender esse conflito é fundamental para apreciar a escolha do material.

Como as Altas Temperaturas Aceleram a Degradação

A oxidação é uma reação química e, como a maioria das reações, sua taxa é massivamente acelerada pelo calor. Pense nisso como uma forma de ferrugem rápida e controlada.

Um elemento que funciona perfeitamente à temperatura ambiente pode ser completamente destruído em minutos ou horas quando aquecido à sua temperatura de operação na presença de ar.

A Consequência da Oxidação Descontrolada

Quando um elemento oxida sem uma camada protetora, o material é consumido. Isso reduz sua área de seção transversal, o que aumenta sua resistência elétrica de forma imprevisível.

Essa mudança leva a pontos quentes, aquecimento irregular e, eventualmente, a um ponto em que o elemento se torna tão fino que simplesmente queima e quebra o circuito. Essa degradação também reduz a eficiência geral do elemento e sua vida útil operacional.

A Camada de Óxido Protetora: Um Escudo Auto-Reparador

A solução não é encontrar um material que não oxide de forma alguma, mas um que oxide de uma maneira muito específica e benéfica. Esta é a característica definidora de todas as ligas modernas de elementos de aquecimento de alto desempenho.

Como Funciona uma Camada de Óxido Estável

Materiais como Nicromo (Níquel-Cromo) e Kanthal (Ferro-Cromo-Alumínio) são projetados para formar imediatamente uma camada de óxido fina, durável e não descamativa quando aquecidos pela primeira vez.

Essa camada — óxido de cromo (Cr₂O₃) para Nicromo ou óxido de alumínio (Al₂O₃) para Kanthal — é quimicamente estável e atua como uma barreira hermética. Ela impede que o oxigênio atinja o metal fresco por baixo, efetivamente interrompendo a degradação adicional.

Soluções Cerâmicas para Temperaturas Extremas

Elementos de aquecimento cerâmicos operam com o mesmo princípio, mas em temperaturas ainda mais altas. O Carbeto de Silício (SiC) forma uma camada protetora de dióxido de silício (SiO₂).

Materiais como o Dissiliceto de Molibdênio (MoSi₂) oferecem uma resistência à oxidação ainda mais robusta, formando um esmalte protetor que lhes permite manter a eficiência e durar mais do que o SiC em aplicações de altíssima temperatura.

Compreendendo as Trocas e Limitações

Nenhum material é perfeito, e a escolha do elemento depende do equilíbrio entre o desempenho e o ambiente operacional específico. A ausência de resistência à oxidação impõe severas limitações.

Materiais Sem Proteção Natural

Materiais com excelentes propriedades de alta temperatura, mas baixa resistência à oxidação, como grafite ou tungstênio, são inutilizáveis em ar aberto.

Para evitar que queimem instantaneamente, eles devem ser operados em vácuo ou em uma atmosfera inerte e protetora (como argônio ou nitrogênio). Isso aumenta drasticamente a complexidade e o custo do sistema de aquecimento.

A Importância de uma Camada Estável

A camada de óxido protetora deve estar tenazmente ligada ao material original. Se a camada descascar devido ao ciclo térmico (expansão e contração), ela exporia metal fresco por baixo.

Essa nova superfície oxidaria, e o ciclo se repetiria, levando a um "afinamento" gradual do elemento e eventual falha. A estabilidade da camada de óxido é tão importante quanto sua formação.

Fazendo a Escolha Certa do Material

A seleção de um material para elemento de aquecimento é uma função direta da temperatura e do ambiente de operação exigidos.

- Se seu foco principal é aquecimento de uso geral (até ~1200°C): Ligas de Nicromo ou Kanthal oferecem o melhor equilíbrio entre custo, confiabilidade e desempenho devido às suas camadas de óxido protetoras estáveis.

- Se seu foco principal são processos industriais de alta temperatura (>1200°C): Elementos cerâmicos como Carbeto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi₂) são necessários por sua resistência superior à oxidação em calor extremo.

- Se você está operando em um ambiente especializado e sem oxigênio: Materiais como grafite ou tungstênio se tornam opções viáveis, mas apenas se o sistema puder manter vácuo ou atmosfera inerte.

Escolher um material com a resistência à oxidação adequada para seu ambiente é o passo mais fundamental no projeto de um sistema de aquecimento durável e eficaz.

Tabela Resumo:

| Fator | Impacto |

|---|---|

| Resistência à Oxidação | Previne a degradação do material, prolonga a vida útil e mantém a eficiência formando uma camada de óxido protetora. |

| Altas Temperaturas | Aceleram a oxidação; sem resistência, os elementos degradam rapidamente, levando a pontos quentes e falhas. |

| Exemplos de Materiais | Nicromo, Kanthal para até 1200°C; SiC, MoSi₂ para temperaturas mais altas; grafite/tungstênio exigem atmosferas inertes. |

| Benefício Chave | Garante operação estável, reduz custos de manutenção e melhora a confiabilidade em aplicações de aquecimento. |

Atualize seu laboratório com as soluções avançadas de aquecimento da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a durabilidade. Entre em contato hoje para discutir como nossos elementos de aquecimento resistentes à oxidação podem otimizar seus processos e prolongar a vida útil do equipamento!

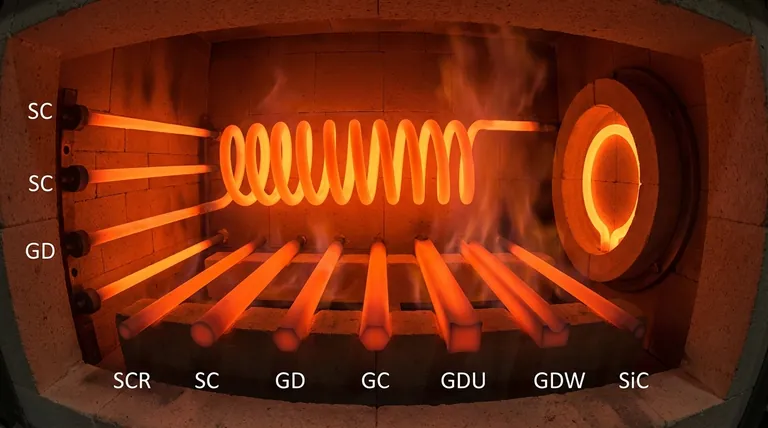

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que os elementos de aquecimento de SiC são considerados ecologicamente corretos? Descubra sua Ecoeficiência e Insights sobre a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade