A compatibilidade de materiais é o princípio fundamental que governa a sinterização bem-sucedida. Em resumo, ela garante que seu forno possa executar o protocolo de aquecimento preciso que um material específico requer, sem danificar o material ou o próprio equipamento. Esse alinhamento é o que produz restaurações dentárias fortes, dimensionalmente precisas e esteticamente agradáveis.

Escolher um forno compatível não se trata apenas de saber se um material pode ser aquecido; trata-se de garantir que a restauração final tenha a resistência, cor e ajuste precisos exigidos para o sucesso clínico. Uma incompatibilidade entre o forno e o material leva inevitavelmente a qualidade comprometida, recursos desperdiçados e retrabalho dispendioso.

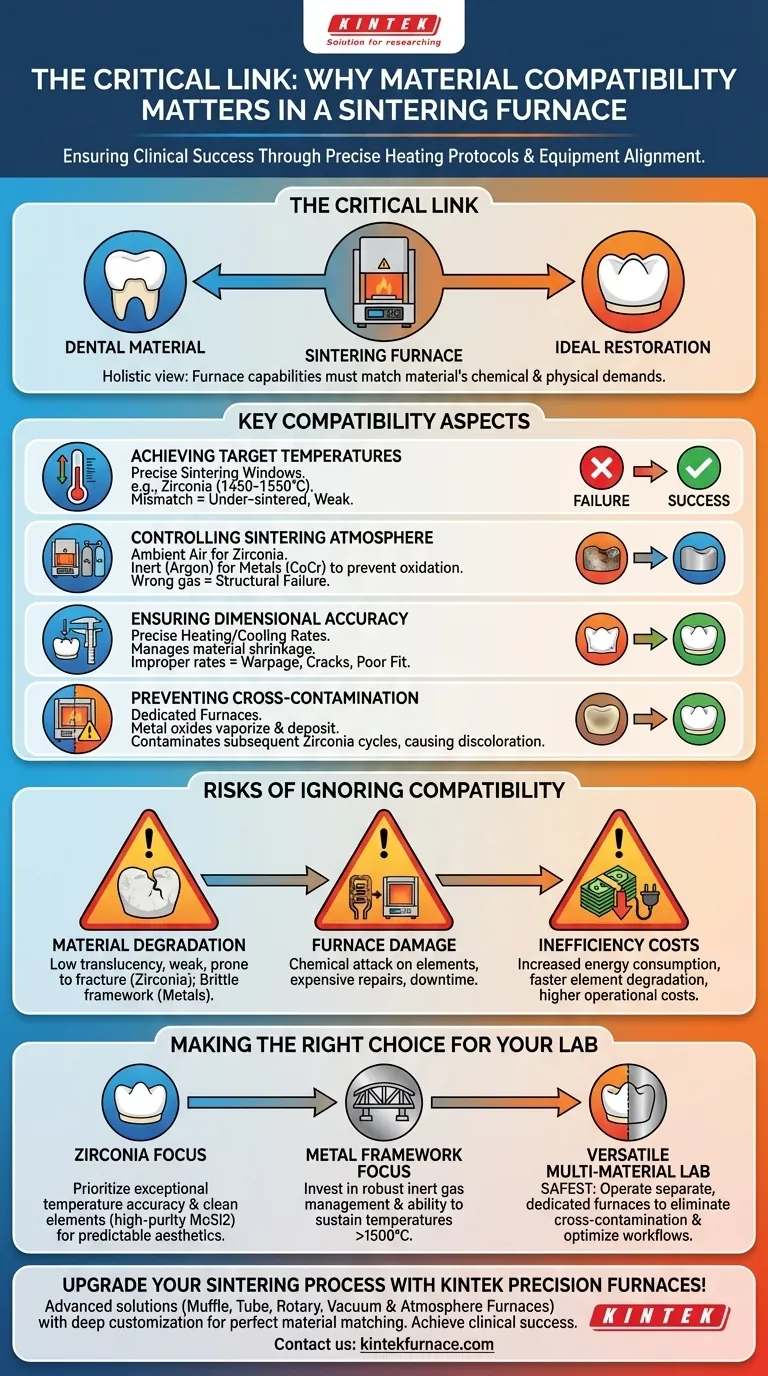

A Ligação Crítica Entre Material e Forno

Entender a compatibilidade de materiais vai além de uma simples verificação de temperatura. Envolve uma visão holística de todo o processo de sinterização, onde as capacidades do forno devem corresponder perfeitamente às demandas químicas e físicas do material.

Alcançando Temperaturas de Sinterização Alvo

Diferentes materiais dentários têm janelas de sinterização vastamente diferentes. A zircônia, por exemplo, normalmente requer temperaturas entre 1450°C e 1550°C para atingir sua densidade e resistência finais.

Em contraste, certas ligas dentárias não preciosas exigem temperaturas significativamente mais altas. Um forno que não consegue atingir e manter de forma confiável a temperatura de pico especificada do material produzirá uma restauração sub-sinterizada, porosa e clinicamente fraca.

Controlando a Atmosfera de Sinterização

A atmosfera dentro da câmara do forno é tão crítica quanto a temperatura. A maioria das restaurações de zircônia é sinterizada em ar ambiente.

No entanto, metais não preciosos como o cobalto-cromo (CoCr) devem ser sinterizados em uma atmosfera inerte, tipicamente usando gás argônio. Isso evita a oxidação, que de outra forma arruinaria a integridade estrutural e a biocompatibilidade do material. Usar um forno de zircônia padrão para metais levaria a uma falha catastrófica da restauração.

Garantindo a Precisão Dimensional

A sinterização causa uma significativa contração do material, e gerenciar isso é fundamental para uma restauração que se encaixe. Um forno compatível oferece controle preciso sobre as taxas de aquecimento e resfriamento.

Rampas muito rápidas ou muito lentas podem introduzir estresse térmico, levando a empenamento, rachaduras ou um ajuste final impreciso. O forno deve ser capaz de executar o perfil de tempo e temperatura em várias etapas recomendado pelo fabricante do material com alta fidelidade.

Prevenindo a Contaminação Cruzada

Usar materiais incompatíveis no mesmo forno, mesmo em ciclos diferentes, representa um risco significativo de contaminação cruzada. Isso é especialmente verdadeiro ao sinterizar metais e zircônia na mesma câmara.

Óxidos metálicos volatilizados podem se depositar na isolação do forno e nos elementos de aquecimento, apenas para serem liberados durante um ciclo subsequente de zircônia. Essa contaminação pode descolorir gravemente uma coroa de zircônia altamente estética, tornando-a inutilizável.

Compreendendo os Riscos e Compensações

Ignorar a compatibilidade de materiais não é um atalho; é um caminho direto para o fracasso que acarreta riscos financeiros e clínicos significativos.

O Risco de Degradação do Material

Um ambiente de sinterização inadequado compromete diretamente o produto final. Para a zircônia, isso pode se manifestar como baixa translucidez, aspecto gizoso ou resistência à flexão reduzida, tornando-a propensa a fraturas. Para metais, a oxidação pode levar a uma estrutura fraca e quebradiça que falha sob as tensões orais.

O Perigo de Danos ao Forno

Usar um material em um forno não projetado para ele pode causar danos permanentes. Os elementos de aquecimento na maioria dos fornos de zircônia (dissiliceto de molibdênio, ou MoSi2) são altamente suscetíveis a ataques químicos dos gases liberados por alguns materiais.

Além disso, tentar sinterizar metais sem fluxo adequado de argônio pode danificar a câmara e os elementos do forno, levando a reparos caros e tempo de inatividade significativo.

O Custo Oculto da Ineficiência

Mesmo que um forno seja tecnicamente capaz de atingir uma temperatura, ele pode não ser otimizado para ela. Um forno que luta no topo de sua faixa de temperatura consumirá mais energia e fará com que seus elementos de aquecimento se degradem muito mais rapidamente, aumentando os custos operacionais a longo prazo.

Fazendo a Escolha Certa para o Seu Laboratório

A seleção de um forno deve ser uma decisão deliberada baseada nos materiais primários com os quais você trabalha.

- Se o seu foco principal são restaurações de zircônia: Priorize um forno com excepcional precisão de temperatura e elementos de aquecimento limpos (como MoSi2 de alta pureza) para garantir estética e resistência previsíveis.

- Se o seu foco principal são estruturas metálicas não preciosas: Você deve investir em um forno com gerenciamento robusto de gás inerte e a capacidade de atingir e manter com segurança temperaturas bem acima de 1500°C.

- Se você administra um laboratório versátil e multi-material: A estratégia mais segura e eficiente é operar fornos separados e dedicados para zircônia e metais para eliminar a contaminação cruzada e otimizar o fluxo de trabalho para cada um.

Em última análise, alinhar as capacidades do seu forno com os requisitos do seu material é um passo não negociável para resultados clínicos previsíveis e de alta qualidade.

Tabela Resumo:

| Aspecto Chave | Importância na Sinterização |

|---|---|

| Controle de Temperatura | Atinge janelas de sinterização precisas (ex: 1450-1550°C para zircônia) para garantir densidade e resistência. |

| Controle de Atmosfera | Previne oxidação com gases inertes como argônio para metais, evitando danos estruturais. |

| Precisão Dimensional | Gerencia taxas de aquecimento/resfriamento para prevenir empenamento e garantir ajuste adequado das restaurações. |

| Prevenção de Contaminação Cruzada | Evita descoloração e defeitos usando fornos dedicados para diferentes materiais. |

| Risco de Degradação do Material | Incompatibilidades levam a restaurações fracas, porosas ou descoloridas, arriscando falha clínica. |

| Risco de Danos ao Forno | Materiais incompatíveis podem danificar elementos (ex: MoSi2) e câmaras, aumentando custos de reparo. |

Atualize o processo de sinterização do seu laboratório dental com os fornos de precisão da KINTEK! Alavancando P&D excepcional e fabricação própria, fornecemos soluções avançadas como Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa profunda personalização garante que seu forno corresponda perfeitamente a materiais como zircônia ou metais, entregando restaurações fortes e precisas, enquanto previne contaminação e danos. Entre em contato hoje para discutir como nossas soluções de fornos de alta temperatura sob medida podem aumentar a eficiência e a qualidade do seu laboratório — vamos alcançar o sucesso clínico juntos!

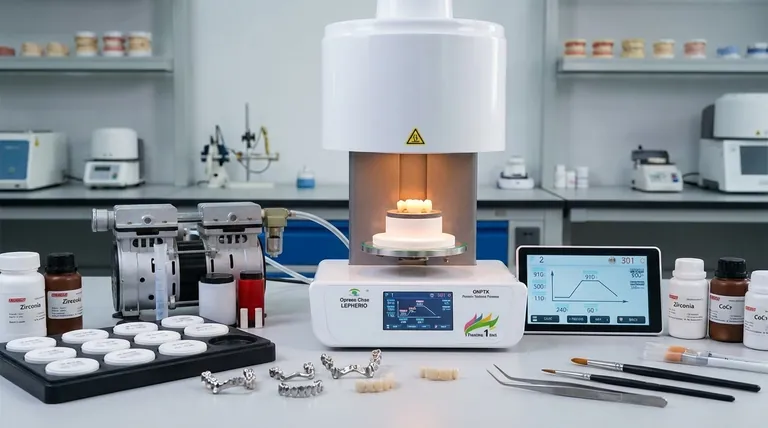

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas