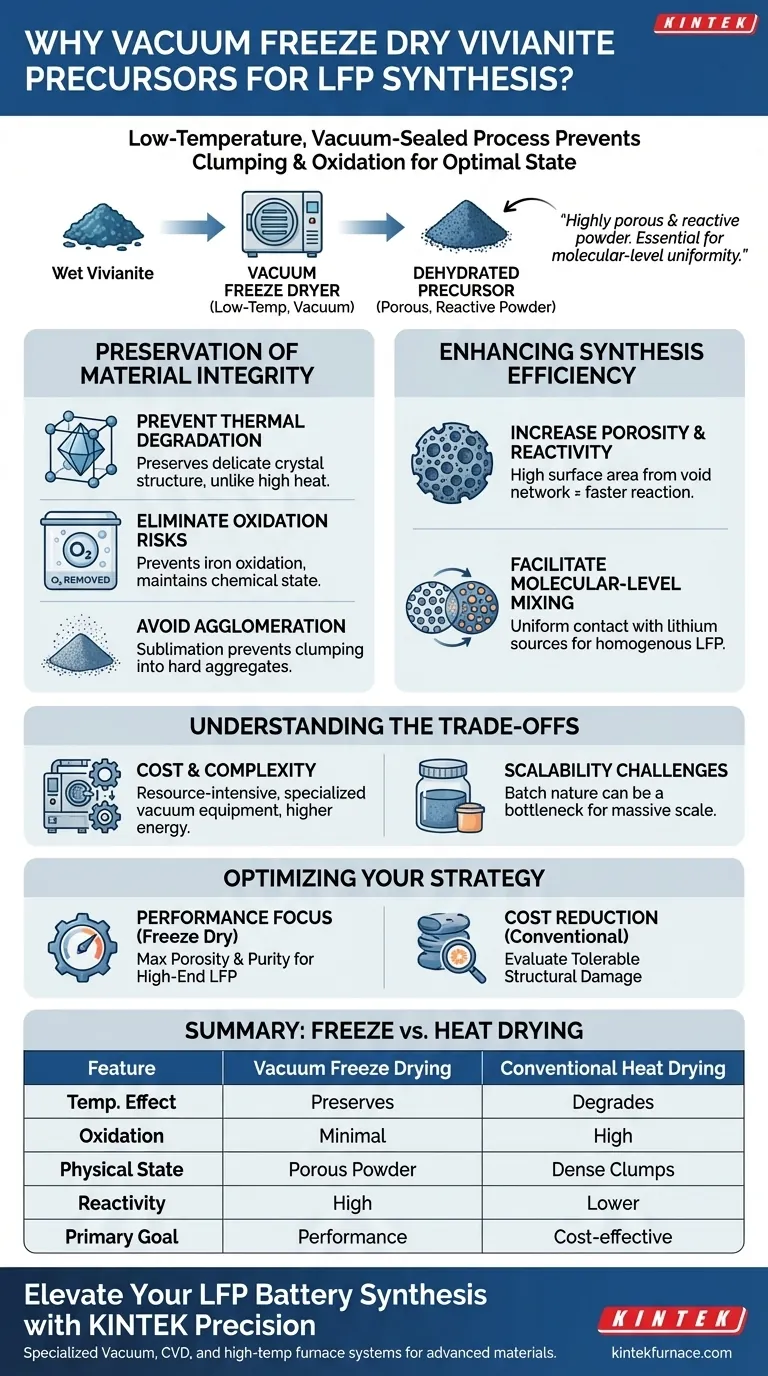

Um liofilizador a vácuo é empregado para desidratar Vivianita úmida sem submetê-la aos efeitos destrutivos do calor elevado. Este processo de baixa temperatura, selado a vácuo, impede que o material se aglomere, oxide ou sofra danos estruturais, garantindo que o precursor permaneça em um estado ideal para a síntese química.

Ao evitar o estresse térmico, a liofilização cria um pó altamente poroso e reativo. Este estado físico é essencial para alcançar a uniformidade em nível molecular necessária ao misturar com fontes de lítio para a produção de Fosfato de Ferro e Lítio (LFP).

A Preservação da Integridade do Material

Prevenindo a Degradação Térmica

Métodos convencionais de secagem dependem do calor para evaporar a umidade. Temperaturas elevadas podem alterar a delicada estrutura cristalina da Vivianita.

A liofilização opera em um ambiente de baixa temperatura. Isso preserva a estrutura cristalina original do precursor, garantindo que ele retenha as propriedades específicas necessárias para a conversão bem-sucedida em LFP.

Eliminando Riscos de Oxidação

Compostos à base de ferro como a Vivianita são altamente suscetíveis à oxidação quando expostos ao ar e ao calor. A oxidação altera o estado de valência do ferro, o que é prejudicial ao desempenho da bateria.

O ambiente a vácuo de um liofilizador remove o oxigênio durante o processo de secagem. Isso garante que o ferro permaneça em seu estado químico pretendido, prevenindo a formação de impurezas antes mesmo do início da síntese.

Evitando a Aglomeração

Precipitações úmidas tendem a se agrupar em agregados duros quando secas em estufa. Esses aglomerados densos são difíceis de quebrar posteriormente.

A liofilização sublima o gelo diretamente em vapor. Isso deixa as partículas sólidas inalteradas, impedindo que se fundam em massas duras e resultando em um pó fino e solto.

Aumentando a Eficiência da Síntese

Aumentando a Porosidade e Reatividade

Como a água sai do material por sublimação, ela deixa para trás uma rede de vazios. Isso resulta em um pó com alta porosidade.

Essa área de superfície aumentada se traduz diretamente em maior reatividade química. O precursor está mais "disponível" para reagir, tornando o processo de síntese subsequente mais eficiente.

Facilitando a Mistura em Nível Molecular

O objetivo final é misturar a Vivianita com uma fonte de lítio. Um precursor denso e aglomerado resulta em uma mistura desigual.

A alta porosidade do pó liofilizado permite contato uniforme em nível molecular com as fontes de lítio. Durante a moagem e trituração, o lítio pode penetrar na estrutura da Vivianita de forma mais eficaz, levando a um produto final homogêneo.

Entendendo as Compensações

Custo e Complexidade

Embora a liofilização produza um precursor superior, ela consome significativamente mais recursos do que a secagem em estufa.

O processo requer equipamentos de vácuo especializados e consome mais energia para manter baixas temperaturas e pressão de vácuo. Geralmente, também leva mais tempo para completar um ciclo de secagem do que os métodos térmicos.

Desafios de Escalabilidade

Para escalas industriais massivas, a natureza em batelada da liofilização pode ser um gargalo. Os fabricantes devem ponderar o desempenho eletroquímico aprimorado contra a menor produtividade e os custos operacionais mais altos.

Otimizando Sua Estratégia de Síntese

Para determinar se a liofilização é a abordagem correta para sua aplicação específica, considere seus alvos de desempenho.

- Se o seu foco principal é o desempenho eletroquímico: Priorize a liofilização para maximizar a porosidade, reatividade e pureza para uma bateria LFP de ponta.

- Se o seu foco principal é a redução de custos: Avalie se os potenciais danos estruturais da secagem convencional estão dentro dos limites de tolerância aceitáveis para sua classe específica de material.

Em última análise, a escolha do método de secagem dita a homogeneidade de seus precursores, que é o maior preditor da consistência final da bateria.

Tabela Resumo:

| Característica | Liofilização a Vácuo | Secagem Térmica Convencional |

|---|---|---|

| Efeito da Temperatura | Preserva a estrutura cristalina; sem estresse térmico | Risco de degradação estrutural e sinterização |

| Risco de Oxidação | Mínimo (ambiente a vácuo) | Alto (exposição ao ar e calor) |

| Estado Físico | Alta porosidade, pó fino e solto | Aglomerados densos e massas duras |

| Reatividade | Alta área de superfície; mistura em nível molecular | Menor reatividade; difícil de homogeneizar |

| Objetivo Principal | Máximo desempenho da bateria e pureza | Produção de alto volume e custo-benefício |

Eleve a Síntese de Sua Bateria LFP com a KINTEK Precision

Maximize o desempenho eletroquímico de sua produção de fosfato de ferro e lítio garantindo a homogeneidade perfeita do precursor. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de vácuo, CVD e fornos de alta temperatura, incluindo soluções personalizáveis para síntese de materiais avançados. Esteja você processando Vivianita ou desenvolvendo cátodos de próxima geração, nosso equipamento fornece o controle térmico e atmosférico que seu laboratório exige.

Pronto para alcançar uniformidade em nível molecular em seus precursores? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de equipamentos de laboratório personalizados!

Guia Visual

Referências

- Tengshu Chen, Liyao Chen. Research on the synthesis of lithium iron phosphate using vivianite prepared from municipal sludge. DOI: 10.1038/s41598-025-16378-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é a função da moagem em bolas na síntese de Li-NASICON? Otimize o desempenho do seu eletrólito sólido

- Como uma válvula de agulha controla a qualidade da superfície da folha de prata para o crescimento de grafeno? Previne defeitos com controle de pressão.

- Qual papel um forno industrial desempenha no pré-tratamento da casca de palma de óleo para biochar? Garanta a Qualidade Máxima da Biomassa

- Por que um ambiente de vácuo ou gás inerte é necessário durante a moagem de bolas? Proteja a pureza da sua liga nanocristalina

- Por que são necessários fornos de lavagem ácida e secagem a vácuo após a ativação do carbono? Desbloqueie a Pureza Máxima e o Acesso aos Poros

- Qual é a necessidade técnica de selar ampolas de quartzo a 10^-5 mbar para CVT? Garanta a Pureza do Cristal

- Como um forno de secagem por ar forçado contribui para a transformação de resinas precursoras de GaN? Garanta a Uniformidade do Material

- Por que um forno de secagem de temperatura constante de precisão é necessário para o processo de modificação por impregnação de carvão ativado?