No cenário do processamento industrial, o forno rotativo permanece indispensável devido a uma síntese única de três capacidades centrais: a capacidade de atingir temperaturas extremamente altas, garantir a distribuição uniforme de calor através do movimento contínuo e processar uma variedade incomparável de materiais. Essa combinação permite que ele sirva como a espinha dorsal para setores fundamentais como cimento e aço, ao mesmo tempo que evolui para atender às demandas das aplicações modernas de meio ambiente e reciclagem.

O verdadeiro valor de um forno rotativo não é apenas sua capacidade de aquecer, mas seu poder de aplicar esse calor com precisão e consistência a quase todos os materiais imagináveis. Essa adaptabilidade é o que une seu legado centenário ao seu papel crítico no futuro da indústria sustentável.

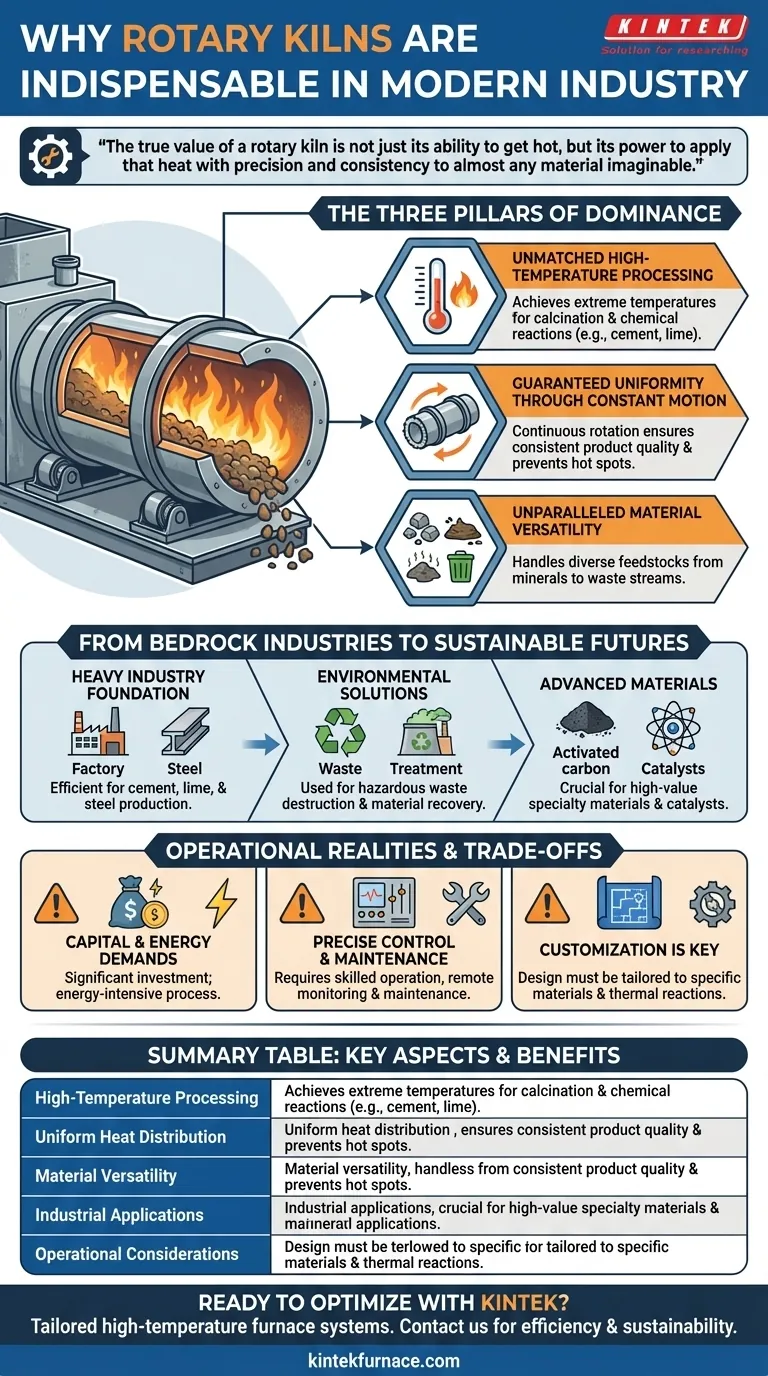

Os Três Pilares do Domínio do Forno Rotativo

A relevância duradoura do forno rotativo não é acidental; ela é projetada a partir de três princípios fundamentais que trabalham em conjunto. Compreender esses pilares revela por que essa tecnologia não foi suplantada.

Processamento a Altas Temperaturas Incomparável

Um forno rotativo é essencialmente um ambiente contido e de alta temperatura. Ele é projetado para atingir e manter as temperaturas exigidas para processos térmicos exigentes, como a calcinação, onde os materiais são quimicamente alterados pelo calor.

Essa capacidade é inegociável para a produção de commodities fundamentais como cimento e cal, onde reações químicas específicas só podem ser desencadeadas em temperaturas extremas.

Uniformidade Garantida Através do Movimento Constante

A rotação lenta e constante do forno é sua característica definidora. À medida que o material tomba pela câmara cilíndrica, cada partícula é continuamente exposta à fonte de calor.

Esse movimento evita pontos quentes e garante que todo o lote seja processado uniformemente. O resultado é um produto final altamente consistente e previsível, um requisito crítico para o controle de qualidade em qualquer ambiente industrial.

Versatilidade de Materiais Incomparável

Talvez sua maior força seja a capacidade de lidar com uma enorme variedade de matérias-primas. Ele pode processar sólidos granulares de fluxo livre, pequenas pedras residuais, minerais, minérios, lodos químicos e vários fluxos de resíduos.

Essa natureza "agnóstica em relação ao material" torna o forno rotativo um solucionador de problemas versátil, adaptável a diferentes indústrias e necessidades em evolução sem exigir uma mudança fundamental em seu projeto principal.

De Indústrias de Base a Futuros Sustentáveis

A versatilidade do forno rotativo é melhor demonstrada por sua aplicação em um amplo espectro de indústrias, do tradicional ao ponta. É uma tecnologia que se adaptou com sucesso para resolver novos desafios.

A Fundação da Indústria Pesada

Durante décadas, os fornos rotativos têm sido o motor para a produção de cimento, cal e aço. Sua capacidade de operar continuamente e processar grandes volumes de minério bruto e minerais os torna a escolha mais eficiente e confiável para esses setores de alta produção.

Uma Ferramenta Crítica para Soluções Ambientais

Os mesmos princípios que tornam um forno eficaz para o processamento de minerais estão agora sendo aplicados à gestão de resíduos e remediação ambiental.

Ao aquecer resíduos perigosos a temperaturas extremas, os fornos podem destruir com segurança compostos orgânicos nocivos, reduzir o volume de resíduos e até recuperar materiais valiosos para reciclagem. Isso posiciona o forno como uma tecnologia chave na economia circular.

Viabilizando Materiais Especializados e Avançados

Além das commodities a granel, os fornos rotativos são cruciais para a produção de materiais especiais de alto valor. Eles são usados para criar e reativar carvão ativado para purificação de ar e água, preparar catalisadores para fabricação química e processar plásticos e cerâmicas avançadas.

Compreendendo as Realidades Operacionais

Embora indispensável, operar um forno rotativo envolve gerenciar trocas específicas. Reconhecer essas realidades é fundamental para alavancar a tecnologia de forma eficaz.

Demandas Significativas de Capital e Energia

Os fornos rotativos são peças maciças de equipamento industrial que representam um investimento de capital significativo. Além disso, atingir e manter altas temperaturas é um processo intensivo em energia, tornando a eficiência energética um foco principal do projeto e operação modernos de fornos.

A Necessidade de Controle Preciso e Manutenção

A versatilidade do forno depende de um controle operacional preciso. Fatores como velocidade de rotação, perfil de temperatura e taxa de alimentação de material devem ser cuidadosamente gerenciados para alcançar o resultado desejado.

Sistemas modernos incorporam monitoramento remoto e manutenção preditiva para otimizar o desempenho e evitar tempo de inatividade dispendioso, destacando a necessidade de operação qualificada.

A Personalização é Fundamental

Uma abordagem "tamanho único" não funciona. O projeto do forno, desde seu comprimento e diâmetro até seu revestimento refratário, deve ser personalizado para o material específico que está sendo processado e a reação térmica desejada. Essa modularidade garante eficiência ideal, mas requer configuração especializada.

Alinhando a Tecnologia de Forno com Seus Objetivos Estratégicos

Escolher investir ou otimizar um forno rotativo depende inteiramente do seu objetivo principal.

- Se seu foco principal for a produção de commodities de alto volume: A confiabilidade incomparável do forno rotativo e a capacidade de processamento contínuo e uniforme o tornam a escolha definitiva.

- Se seu foco principal for a gestão de resíduos ou reciclagem: A versatilidade de materiais do forno e a capacidade de transformar com segurança matérias-primas diversas e perigosas em produtos inertes ou valiosos é sua principal vantagem.

- Se seu foco principal for a fabricação de materiais especiais: O controle preciso da temperatura do forno e sua ação de aquecimento uniforme são essenciais para garantir a qualidade e o desempenho de produtos de alto valor.

O forno rotativo perdura porque é uma ferramenta fundamentalmente adaptável, provando continuamente seu valor ao resolver os desafios mais antigos e mais novos no processamento industrial.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Processamento a Alta Temperatura | Atinge temperaturas extremas para calcinação e reações químicas na produção de cimento, cal e aço. |

| Distribuição Uniforme de Calor | Garante qualidade consistente do produto através da rotação contínua, evitando pontos quentes. |

| Versatilidade de Materiais | Lida com materiais diversos, de minerais a fluxos de resíduos, apoiando várias indústrias. |

| Aplicações Industriais | Usado na indústria pesada, soluções ambientais e fabricação de materiais avançados. |

| Considerações Operacionais | Envolve demandas de energia, controle preciso e personalização para desempenho ideal. |

Pronto para otimizar seus processos industriais com soluções avançadas de fornos rotativos? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas de fornos de alta temperatura personalizados, incluindo Fornos Rotativos, Fornos Muffle, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem um alinhamento preciso com seus requisitos exclusivos, seja para produção de alto volume, gestão de resíduos ou materiais especiais. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência, confiabilidade e sustentabilidade em suas operações!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais