Hidrogênio e argônio de alta pureza desempenham papéis distintos e inegociáveis na Deposição Química em Fase de Vapor de Baixa Pressão (LPCVD) de nitreto de boro hexagonal (hBN). O argônio fornece um ambiente estritamente inerte para o transporte de precursores químicos, enquanto o hidrogênio atua como um agente químico ativo para reduzir óxidos, regular a velocidade de crescimento e proteger o filme durante as transições térmicas.

O sucesso da preparação de filmes finos de hBN depende da sinergia entre esses dois gases: o argônio atua como veículo físico para transporte, enquanto o hidrogênio condiciona quimicamente o substrato e protege o material da oxidação durante o recozimento e o resfriamento.

O Papel do Argônio: O Transportador Inerte

Estabelecendo um Ambiente Limpo

O argônio é usado principalmente para estabelecer uma atmosfera inerte e protetora dentro da câmara de reação. Como é quimicamente não reativo, ele desloca os gases atmosféricos sem interferir no delicado processo de nucleação do hBN.

Funcionalidade de Transporte

Além da proteção, o argônio atua como gás de transporte. Ele é responsável por transportar fisicamente os precursores específicos necessários para o crescimento do hBN para a zona de reação, garantindo um suprimento estável e uniforme de material para o substrato.

O Papel do Hidrogênio: O Modulador Químico

Recozimento e Preparação do Substrato

Antes que a fase de crescimento real comece, o hidrogênio é introduzido para recozer o substrato. Esta etapa remove efetivamente os óxidos superficiais que, de outra forma, contaminariam a interface.

Além disso, este tratamento com hidrogênio ajuda a aumentar o tamanho do grão do substrato. Uma superfície de substrato mais limpa e com grãos maiores é crucial para promover o crescimento epitaxial de alta qualidade do filme de hBN.

Regulando a Cinética da Reação

Durante a fase de deposição, o hidrogênio participa diretamente da dinâmica da reação química. Ele ajuda a regular a cinética do crescimento, garantindo que o hBN se forme em uma taxa controlada, em vez de precipitar caoticamente.

Proteção Durante o Resfriamento em Alta Temperatura

O risco de danos continua mesmo após a conclusão da deposição. O fluxo de hidrogênio deve ser mantido durante a fase de resfriamento para evitar a oxidação. Isso protege tanto os filmes finos de hBN recém-formados quanto os eletrodos metálicos de se degradarem à medida que resfriam de altas temperaturas de processo.

Compreendendo as Compensações

A Necessidade de Alta Pureza

O requisito de gás de "alta pureza" não é uma sugestão; é uma restrição do processo LPCVD. Quaisquer impurezas nos gases de transporte, particularmente oxigênio residual ou umidade, comprometerão imediatamente a "atmosfera redutora" estabelecida pelo hidrogênio.

Equilibrando as Proporções de Gás

Embora o hidrogênio seja essencial para a redução e proteção, sua proporção em relação ao argônio deve ser cuidadosamente gerenciada. Hidrogênio insuficiente leva à oxidação e má qualidade de grão, enquanto a função primária do argônio é necessária para manter o transporte de massa eficiente dos precursores.

Otimizando Sua Estratégia de Gás

Para garantir filmes finos de hBN de alta qualidade, adapte seu uso de gás à fase específica do ciclo LPCVD:

- Se o seu foco principal for a qualidade do substrato: Garanta uma fase dedicada de recozimento com hidrogênio antes do crescimento para maximizar o tamanho do grão e remover óxidos preexistentes.

- Se o seu foco principal for a uniformidade do filme: Confie no fluxo de argônio de alta pureza para manter o transporte estável de precursores sem introduzir variações químicas.

- Se o seu foco principal for a prevenção de defeitos pós-crescimento: Mantenha o fluxo de hidrogênio durante todo o processo de resfriamento para proteger o filme e os eletrodos da oxidação.

O controle preciso desses dois gases é a diferença entre uma amostra contaminada e um filme semicondutor de qualidade de dispositivo.

Tabela Resumo:

| Tipo de Gás | Função Primária | Papel na Fase do Processo |

|---|---|---|

| Argônio (Ar) | Transportador Inerte | Transporta precursores e mantém um ambiente de câmara livre de oxigênio. |

| Hidrogênio (H2) | Modulador Químico | Recozimento de substratos, regulação da cinética da reação e prevenção da oxidação durante o resfriamento. |

| Mistura H2/Ar | Sinergia | Equilibra o transporte físico com a redução química para o crescimento de filmes de alta qualidade. |

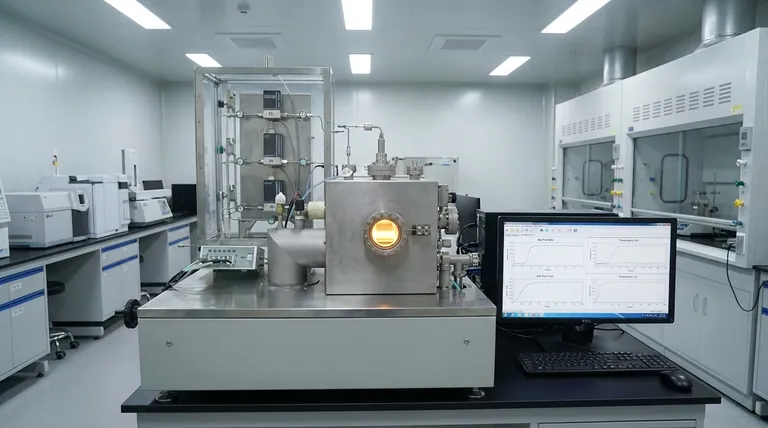

Eleve Sua Síntese de Filmes Finos com a KINTEK

A precisão no controle de gases requer equipamentos que possam lidar com ambientes LPCVD exigentes. A KINTEK fornece sistemas de Muffle, Tubo e Vácuo de alto desempenho projetados especificamente para pesquisa em semicondutores de alta temperatura.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para suportar seus protocolos exclusivos de crescimento de hBN, garantindo a pureza e a estabilidade térmica que seu laboratório exige.

Pronto para otimizar sua deposição de filmes finos? Entre em contato conosco hoje para discutir suas necessidades de forno personalizado com nossa equipe de engenharia!

Referências

- Sibo Wang, Zhanguo Chen. Transfer-Free Analog and Digital Flexible Memristors Based on Boron Nitride Films. DOI: 10.3390/nano14040327

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

As pessoas também perguntam

- Qual é o princípio de funcionamento de um Monitor de Espessura de Cristal de Quartzo? Alcance um Controle Preciso de Filmes Finos de ZTO

- Como são processados os filmes de nitreto de boro hexagonal (h-BN) usando fornos tubulares de CVD? Otimize o Crescimento para Materiais 2D de Alta Qualidade

- Quais são os diferentes métodos de aquecimento do substrato em CVD? Parede Quente vs. Parede Fria Explicado

- Quais são as vantagens do CVD sobre o PVD? Conformidade Superior para Formas Complexas

- Quais são as reações gerais para deposição de metais e cerâmicas em CVD? Domine os Processos Chave para Filmes Finos Superiores

- Quais são algumas perguntas frequentes sobre revestimentos CVD? Descubra os principais benefícios e aplicações

- Quais são as vantagens do MOCVD? Alcançar precisão em nível atômico para produção de semicondutores de alto volume

- Como funciona a deposição química de vapor? Um Guia para Construir Filmes Finos Ultrapuros