Em sua essência, os fornos de câmara são essenciais porque fornecem um ambiente de aquecimento altamente confiável, preciso e uniforme em um formato incrivelmente versátil. Essa combinação única os torna indispensáveis para uma vasta gama de processos críticos, desde pesquisas científicas em pequena escala em laboratórios até tratamentos térmicos fundamentais na fabricação industrial.

O desafio em muitos campos avançados não é apenas atingir uma alta temperatura, mas mantê-la com absoluta precisão e uniformidade. Os fornos de câmara resolvem isso, oferecendo um ambiente de processamento térmico estável, controlável e adaptável, tornando-os uma tecnologia fundamental tanto para a inovação quanto para a produção.

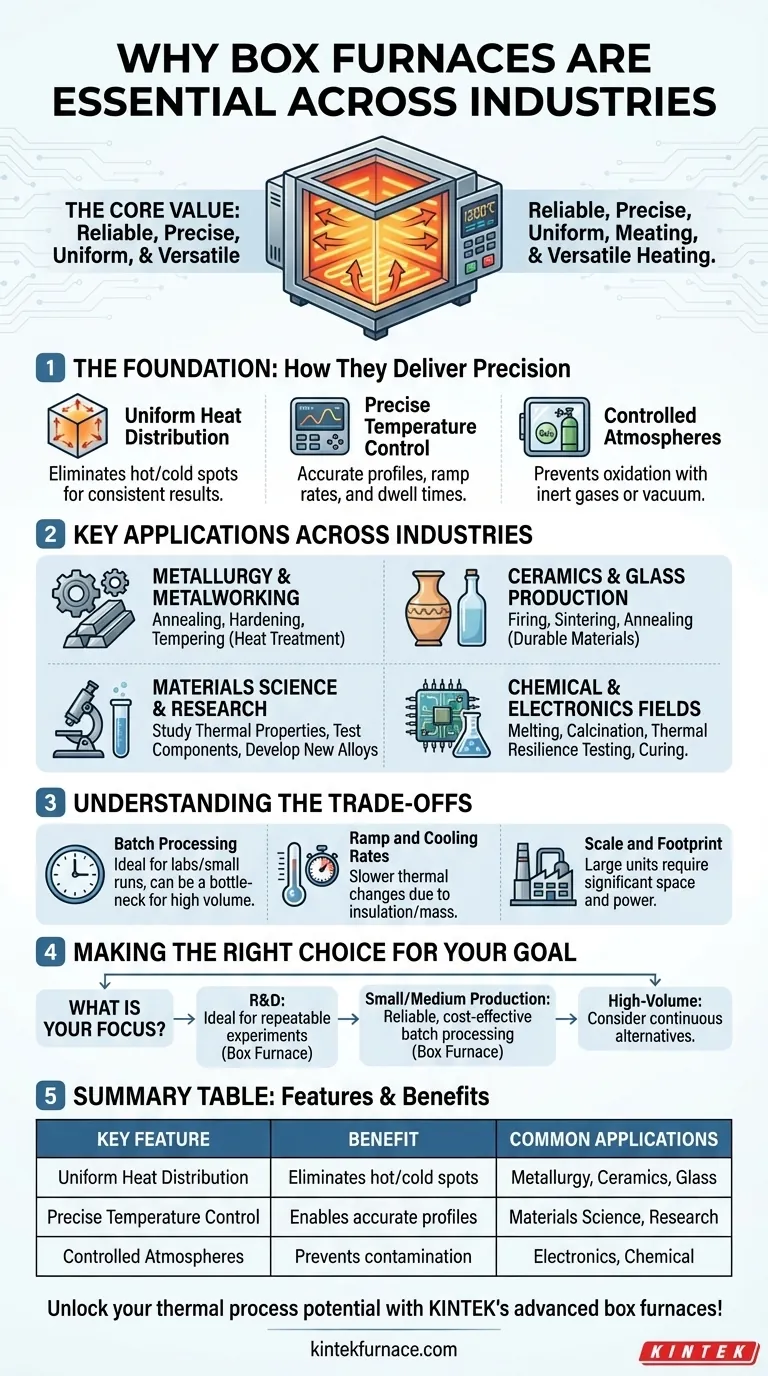

A Fundação: Como os Fornos de Câmara Entregam Precisão

O valor de um forno de câmara está enraizado em seu projeto fundamental, que é concebido para controle e consistência. Vários princípios-chave trabalham juntos para alcançar esse desempenho.

Distribuição Uniforme de Calor

O projeto da câmara fechada, ou "caixa", é inerentemente eficaz na contenção do calor. O isolamento de alta qualidade minimiza a perda térmica, permitindo que os elementos de aquecimento elevem a temperatura de todo o volume interno de forma homogênea, eliminando pontos quentes ou frios que poderiam arruinar um processo sensível.

Controle Preciso de Temperatura

Os fornos de câmara modernos são equipados com controladores digitais sofisticados e termopares. Esses sistemas monitoram continuamente a temperatura interna e modulam a energia para os elementos de aquecimento, permitindo que os usuários executem perfis de aquecimento complexos com taxas de rampa e tempos de permanência específicos com uma precisão de poucos graus.

Atmosferas Controladas

Muitos processos críticos, especialmente em metalurgia e eletrônicos, são comprometidos pela presença de oxigênio em altas temperaturas. Fornos de câmara avançados podem ser selados e purgados com gases inertes (como argônio ou nitrogênio) ou operados sob vácuo para criar uma atmosfera não reativa, prevenindo oxidação e contaminação.

Aplicações Principais em Diversas Indústrias

A versatilidade do forno de câmara é demonstrada por sua ampla adoção em processos que são fundamentais para a tecnologia e fabricação modernas.

Metalurgia e Metalurgia

Este é um domínio primário para fornos de câmara. Eles são usados para processos de tratamento térmico como recozimento (amolecimento de metais), endurecimento (aumento da resistência) e revenimento (redução da fragilidade). O controle preciso evita danos à estrutura granular do metal.

Produção de Cerâmica e Vidro

A criação de cerâmicas duráveis requer processos como queima e sinterização, onde materiais em pó são aquecidos para se ligarem sem derreter. Os fornos de câmara fornecem o ambiente estável e de alta temperatura necessário para essas transformações. Eles também são usados para recozer vidro, resfriando-o lentamente para remover tensões internas.

Ciência dos Materiais e Pesquisa

Em um ambiente de laboratório, um forno de câmara é uma ferramenta essencial para a descoberta. Cientistas o utilizam para estudar as propriedades térmicas de novos materiais, testar os efeitos do calor no desempenho de componentes e desenvolver novas ligas e compósitos sob condições rigorosamente controladas.

Campos Químico e Eletrônico

Fornos de câmara auxiliam em processos como fusão e calcinação na indústria química. Em eletrônicos, eles podem ser usados para testar a resiliência térmica de componentes ou para aplicações específicas de ligação e cura que exigem um ambiente limpo e de alta temperatura.

Entendendo as Compensações

Embora incrivelmente versátil, o forno de câmara não é a solução universal para todas as necessidades de processamento térmico. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Processamento em Batelada por Projeto

Um forno de câmara opera em regime de batelada: você o carrega, executa um ciclo, o resfria e o descarrega. Isso é perfeito para laboratórios, trabalhos personalizados ou produções de pequeno a médio porte. No entanto, pode se tornar um gargalo na fabricação de alto volume, onde fornos contínuos (como fornos de esteira ou túnel) são mais eficientes.

Taxas de Rampa e Resfriamento

Embora preciso, a massa térmica de um forno de câmara bem isolado significa que ele pode não aquecer ou resfriar tão rapidamente quanto fornos mais especializados e de menor capacidade. Processos que exigem choques térmicos extremos podem necessitar de equipamentos diferentes.

Escala e Espaço Físico

O projeto "caixa" é simples e escalável, mas grandes fornos de câmara de escala industrial exigem espaço físico significativo e infraestrutura de energia. Para peças extremamente grandes ou com formas únicas, uma solução de forno sob medida pode ser mais prática.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de câmara deve ser baseada nas suas necessidades operacionais específicas de precisão, volume e flexibilidade.

- Se o seu foco principal é pesquisa e desenvolvimento: A versatilidade e o controle preciso de um forno de câmara o tornam a ferramenta ideal para experimentação científica repetível.

- Se o seu foco principal é produção em pequena a média escala: Um forno de câmara oferece uma solução confiável e econômica para processos críticos de tratamento térmico em batelada.

- Se o seu foco principal é fabricação contínua de alto volume: Você deve avaliar se a natureza de batelada do forno de câmara é uma limitação e explorar alternativas de fornos contínuos.

Em última análise, a essencialidade duradoura do forno de câmara deriva de fornecer um método acessível e confiável para dominar o calor.

Tabela Resumo:

| Característica Principal | Benefício | Aplicações Comuns |

|---|---|---|

| Distribuição Uniforme de Calor | Elimina pontos quentes/frios para resultados consistentes | Metalurgia, Cerâmica, Produção de Vidro |

| Controle Preciso de Temperatura | Permite perfis de aquecimento precisos com sistemas digitais | Ciência dos Materiais, Laboratórios de Pesquisa |

| Atmosferas Controladas | Previne oxidação e contaminação em processos sensíveis | Eletrônica, Indústrias Químicas |

Desbloqueie todo o potencial dos seus processos térmicos com os fornos de câmara avançados da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções sob medida de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante que atendamos precisamente às suas necessidades experimentais únicas. Entre em contato hoje para discutir como nossas soluções de aquecimento confiáveis e precisas podem aumentar sua eficiência e inovação!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica