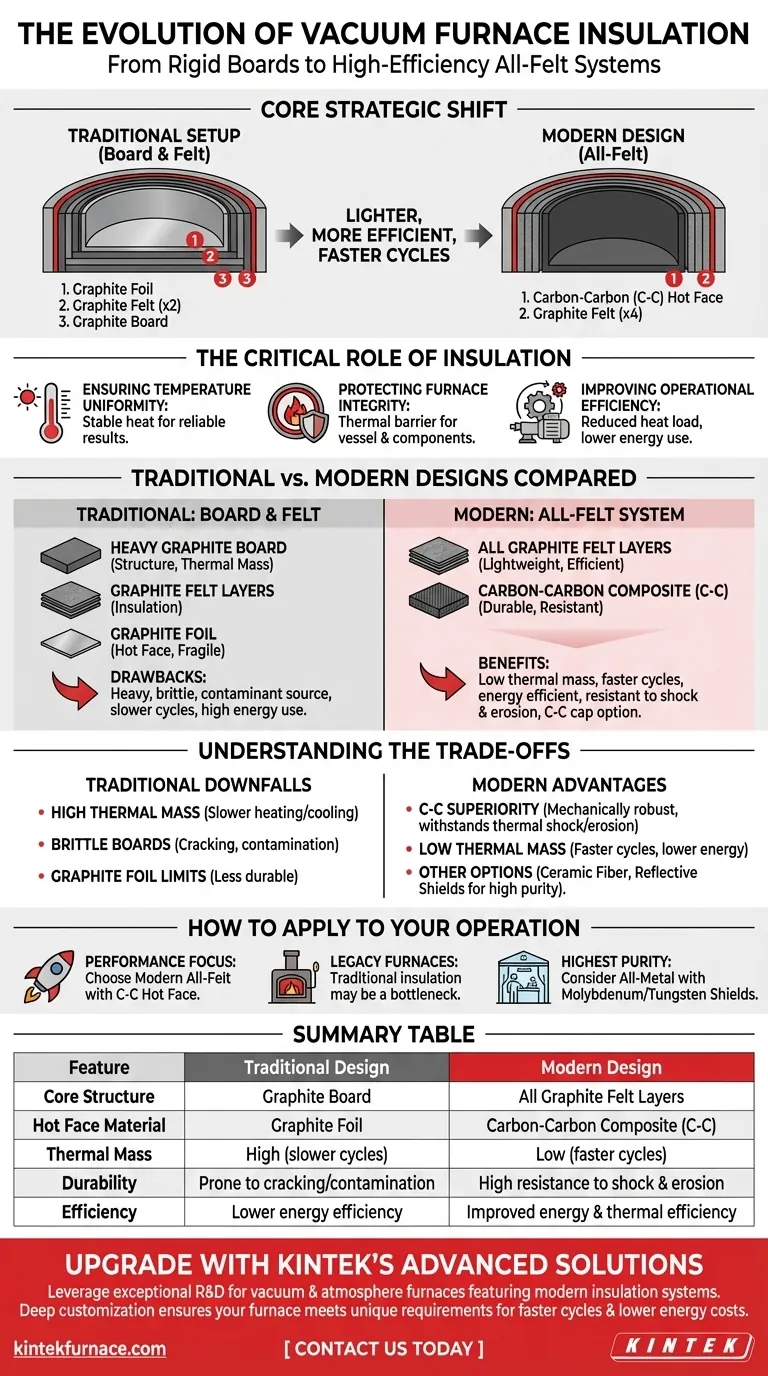

Em sua essência, a evolução do isolamento de fornos a vácuo reflete uma mudança estratégica de uma abordagem rígida e multi-material para um sistema mais leve, mais eficiente e totalmente em feltro. A configuração tradicional combinava uma placa de grafite de uma polegada com duas camadas de feltro de grafite de meia polegada, protegidas por folha de grafite. Os designs modernos substituíram isso por quatro camadas de feltro de grafite de meia polegada atrás de uma face quente durável e fina de compósito carbono-carbono.

A mudança fundamental no isolamento de fornos a vácuo é um afastamento das placas de grafite pesadas e quebradiças em direção a pacotes de feltro mais leves e termicamente mais eficientes. Essa abordagem moderna, protegida por uma face quente durável de carbono-carbono, melhora o desempenho, reduz os tempos de ciclo e aumenta a longevidade.

O Papel Crítico do Isolamento do Forno

Antes de dissecar as mudanças de design, é essencial entender por que o isolamento é tão fundamental para a operação do forno a vácuo. Não se trata apenas de conter o calor.

Garantindo a Uniformidade da Temperatura

O isolamento adequado é o principal mecanismo para manter uma temperatura estável e uniforme dentro da zona quente. Essa consistência é inegociável para alcançar resultados metalúrgicos confiáveis e repetíveis.

Protegendo a Integridade do Forno

As temperaturas extremas dentro da zona quente podem danificar o vaso externo do forno e componentes críticos. O pacote de isolamento atua como uma barreira térmica vital, protegendo a integridade estrutural do sistema.

Melhorando a Eficiência Operacional

Um pacote de isolamento eficaz impacta diretamente a eficiência. Ele minimiza a carga de calor no sistema de bombeamento a vácuo, o que pode reduzir os tempos de evacuação e diminuir o consumo geral de energia durante um ciclo.

Designs de Isolamento Tradicionais vs. Modernos

A mudança na estratégia de isolamento foi impulsionada pela busca por melhor desempenho térmico, durabilidade e eficiência operacional.

A Abordagem Tradicional de "Placa e Feltro"

O design clássico era um sistema em camadas. Uma placa de grafite fornecia rigidez estrutural, enquanto camadas de feltro de grafite serviam como isolamento primário. Todo esse pacote era tipicamente protegido do ambiente da zona quente por uma camada de folha de grafite.

Essa combinação era funcional, mas tinha desvantagens inerentes. A placa era pesada, quebradiça e podia absorver contaminantes ao longo do tempo.

O Sistema Moderno "Totalmente em Feltro"

O padrão atual substitui a placa por completo. Ele usa múltiplas camadas de feltro de grafite (frequentemente quatro camadas de meia polegada) para criar um pacote de isolamento mais leve e termicamente mais eficiente.

A inovação chave é a face quente. Em vez de folha frágil, os fornos modernos usam uma folha fina de compósito carbono-carbono (C-C). Este material é excepcionalmente forte, leve e altamente resistente a choques térmicos e erosão por gases.

Para sistemas de têmpera a gás de alta velocidade, um escudo de proteção de C-C também pode ser adicionado para proteger a parte superior e inferior do isolamento da intensa erosão por "vento".

Compreendendo as Vantagens e Desvantagens

A mudança para um design totalmente em feltro e C-C foi uma resposta direta às limitações da abordagem tradicional.

A Desvantagem das Placas de Grafite

As placas de grafite, embora forneçam estrutura, também adicionam uma massa térmica significativa. Isso significa que elas absorvem e retêm mais calor, levando a ciclos de aquecimento e resfriamento mais longos e maior consumo de energia. Elas também são propensas a rachaduras e à criação de poeira, o que pode contaminar o forno.

A Superioridade dos Compósitos Carbono-Carbono

Os compósitos C-C oferecem a combinação ideal de propriedades para uma face quente. Eles são mecanicamente robustos, podem suportar mudanças rápidas de temperatura sem rachar e são muito mais resistentes à erosão por gases de processo do que a simples folha de grafite.

Outras Considerações de Materiais

Embora o isolamento à base de carbono seja comum, não é a única opção. Para certas aplicações, outros materiais são usados.

Painéis de fibra cerâmica oferecem bom isolamento, mas podem ter limitações em temperaturas muito altas ou em certas atmosferas. Escudos refletivos, tipicamente feitos de molibdênio ou tungstênio, são usados em vácuo ultra-alto ou aplicações de alta pureza onde a desgaseificação de carbono é uma preocupação.

Como Aplicar Isso à Sua Operação

Compreender essa evolução ajuda você a tomar decisões informadas sobre manutenção, atualizações e seleção de fornos.

- Se seu foco principal é desempenho e eficiência: O moderno sistema totalmente em feltro com face quente de carbono-carbono é a escolha definitiva para ciclos mais rápidos, custos de energia mais baixos e vida útil mais longa.

- Se você está operando um forno legado: Esteja ciente de que o isolamento tradicional de placa e feltro pode ser um gargalo para o tempo de ciclo e uma fonte potencial de contaminação por partículas.

- Se seu processo exige a mais alta pureza: Você pode precisar ir além do carbono e considerar um forno com zona quente totalmente metálica usando escudos refletivos feitos de molibdênio ou tungstênio.

Ao escolher o pacote de isolamento que se alinha com seus objetivos de processo específicos, você controla diretamente a eficiência, confiabilidade e qualidade de suas operações de processamento térmico.

Tabela Resumo:

| Característica | Design Tradicional | Design Moderno |

|---|---|---|

| Estrutura Principal | Placa de Grafite | Todas as Camadas de Feltro de Grafite |

| Material da Face Quente | Folha de Grafite | Compósito Carbono-Carbono (C-C) |

| Massa Térmica | Alta (ciclos mais lentos) | Baixa (ciclos mais rápidos) |

| Durabilidade | Propenso a rachaduras/contaminação | Alta resistência a choques e erosão |

| Eficiência | Menor eficiência energética | Eficiência energética e térmica aprimorada |

Atualize as capacidades de processamento térmico do seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos a vácuo e atmosfera com sistemas de isolamento modernos e de alto desempenho. Nossa forte capacidade de personalização profunda garante que seu forno atenda precisamente aos requisitos experimentais exclusivos para ciclos mais rápidos, custos de energia mais baixos e resultados superiores. Entre em contato conosco hoje para discutir sua aplicação!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que as fixações e suportes de grafite são importantes em fornos a vácuo? Desbloqueie Precisão & Durabilidade

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?