Para um forno tubular de 70mm, os elementos de aquecimento mais comuns são o dissiliceto de molibdênio (MoSi2) e o carbeto de silício (SiC) para aplicações de alta temperatura, e fios de resistência metálica para requisitos de temperatura mais baixa. A escolha específica é ditada quase inteiramente pela temperatura máxima de operação e pela atmosfera química necessária para o seu processo.

O elemento de aquecimento é o coração do seu forno. Selecionar o correto não é sobre encontrar um único material "melhor", mas sobre adequar as propriedades distintas do elemento — especificamente seu limite de temperatura e resiliência química — às exigências precisas do seu trabalho.

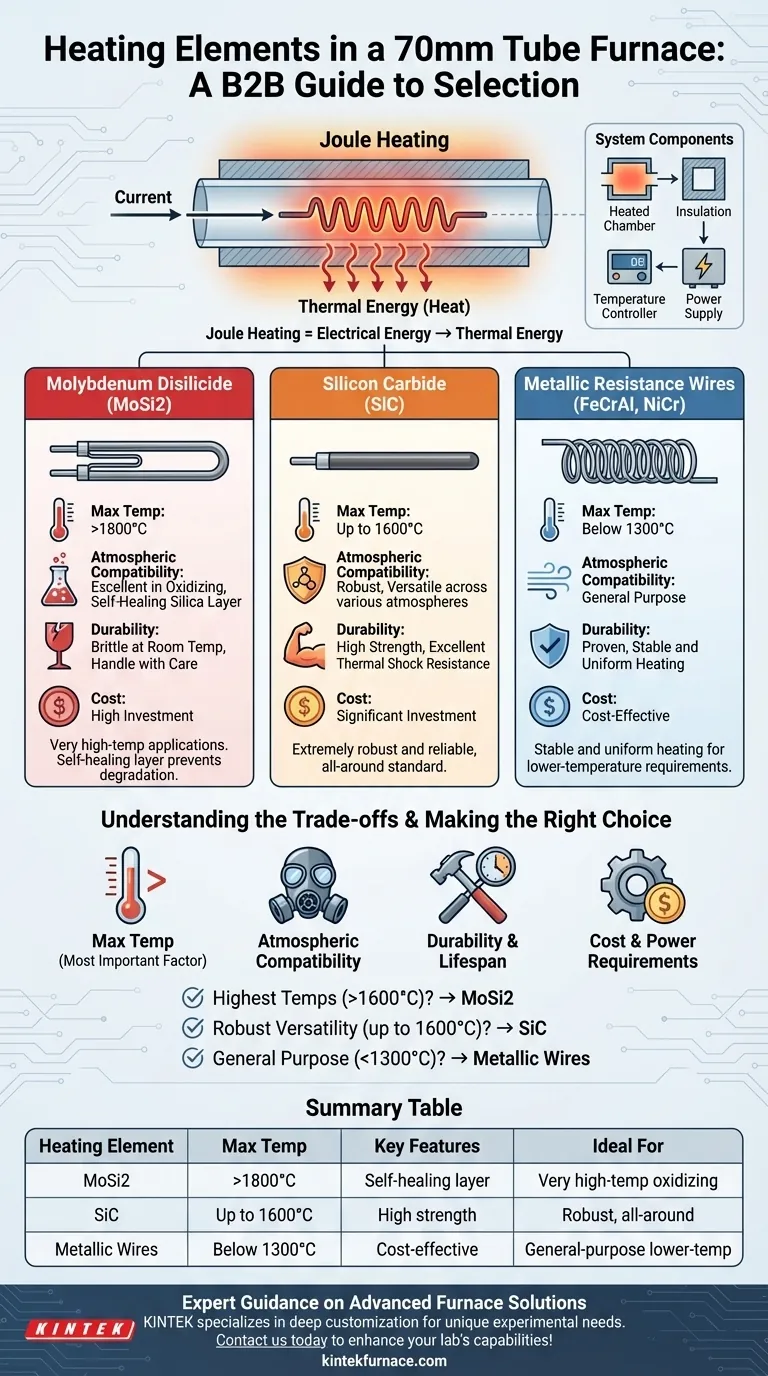

Como Funciona o Aquecimento por Resistência em um Forno

O Princípio Básico

Todos esses elementos operam em um princípio simples conhecido como aquecimento Joule. Quando uma forte corrente elétrica é passada através de um material com alta resistência elétrica, essa energia elétrica é convertida diretamente em energia térmica, ou calor.

O elemento de aquecimento é o componente especificamente projetado para suportar este processo em temperaturas extremas sem derreter, oxidar ou degradar-se rapidamente.

O Papel dos Componentes do Sistema

O elemento não funciona isoladamente. Ele faz parte de um sistema que inclui a câmara aquecida (o tubo), isolamento de alta qualidade para direcionar o calor para dentro, um controlador de temperatura para precisão, e uma fonte de alimentação para fornecer a corrente necessária.

Uma Análise dos Elementos de Aquecimento Comuns

Dissiliceto de Molibdênio (MoSi2)

Os elementos de MoSi2 são os pilares para aplicações de temperatura muito alta, muitas vezes capazes de atingir mais de 1800°C. Eles são um compósito cerâmico-metálico.

Sua principal vantagem é a capacidade de formar uma camada protetora de vidro de sílica, que se autocura, em sua superfície quando aquecidos em uma atmosfera oxidante (como ar). Esta camada impede a degradação adicional do elemento.

Carbeto de Silício (SiC)

Os elementos de SiC são uma escolha extremamente robusta e confiável para uma ampla gama de aplicações, geralmente operando até 1600°C. Eles são conhecidos por sua alta resistência e excelente resistência ao choque térmico.

Ao contrário do MoSi2, os elementos de SiC são geralmente mais versáteis e podem ter um bom desempenho em uma variedade maior de condições atmosféricas, tornando-os um padrão geral muito popular.

Fios de Resistência Metálica

Para aplicações com requisitos de temperatura mais baixos (tipicamente abaixo de 1300°C), fios de liga metálica são uma solução comum e econômica.

Eles são frequentemente feitos de ligas FeCrAl (ferro-cromo-alumínio), às vezes referidas pelo nome comercial Kanthal, ou ligas NiCr (níquel-cromo). Eles fornecem aquecimento estável e uniforme para muitos processos térmicos de uso geral.

Entendendo as Compensações (Trade-offs)

Temperatura Máxima de Operação

Este é o fator mais importante. O MoSi2 consistentemente oferece os tetos de temperatura mais altos, seguido de perto pelo SiC. Os fios metálicos operam em uma faixa de temperatura significativamente mais baixa. O requisito de temperatura máxima do seu processo restringirá imediatamente suas opções.

Compatibilidade Atmosférica

Os elementos de MoSi2 prosperam no ar, mas podem ser vulneráveis a ataques em certas atmosferas de gás redutor ou reativo. O SiC é frequentemente mais durável em uma gama mais ampla de ambientes químicos. Você deve garantir que seu elemento seja compatível com quaisquer gases de processo que você pretenda usar.

Durabilidade e Vida Útil

O SiC é conhecido por sua robustez mecânica. Os elementos de MoSi2, embora excelentes em altas temperaturas, podem ser muito frágeis à temperatura ambiente e requerem manuseio cuidadoso durante a instalação e manutenção. Todos os elementos de aquecimento são consumíveis que envelhecem com o tempo e eventualmente precisarão ser substituídos.

Custo e Requisitos de Energia

Geralmente, os elementos de fio metálico são os menos caros para comprar e substituir. Elementos de SiC e MoSi2 de alto desempenho representam um investimento mais significativo, e suas fontes de alimentação são frequentemente mais complexas para gerenciar sua resistência variável à medida que aquecem.

Fazendo a Escolha Certa Para o Seu Objetivo

O tamanho do tubo de 70mm é padrão, mas o processo que você executa dentro dele é único. Use seu objetivo principal para guiar sua decisão.

- Se o seu foco principal é atingir as temperaturas mais altas possíveis (acima de 1600°C): O dissiliceto de molibdênio (MoSi2) é a escolha definitiva por seu desempenho superior em atmosferas oxidantes.

- Se o seu foco principal é desempenho robusto e versatilidade de até 1600°C: O carbeto de silício (SiC) oferece um equilíbrio excelente entre durabilidade, capacidade de temperatura e flexibilidade atmosférica.

- Se o seu foco principal é aquecimento de uso geral abaixo de 1300°C: Os elementos de fio de resistência metálica oferecem uma solução comprovada, confiável e econômica para suas necessidades.

Compreender essas diferenças fundamentais de material garante que você selecione um forno com base em suas capacidades fundamentais de desempenho, e não apenas em suas dimensões físicas.

Tabela de Resumo:

| Elemento de Aquecimento | Temperatura Máxima | Características Principais | Ideal Para |

|---|---|---|---|

| Dissiliceto de Molibdênio (MoSi2) | >1800°C | Camada de sílica que se autocura, excelente no ar | Aplicações de temperatura muito alta em atmosferas oxidantes |

| Carbeto de Silício (SiC) | Até 1600°C | Alta resistência, resistência ao choque térmico, atmosferas versáteis | Processos de alta temperatura robustos e gerais |

| Fios de Resistência Metálica | Abaixo de 1300°C | Econômico, aquecimento estável, fácil de usar | Aplicações de temperatura mais baixa de uso geral |

Precisa de orientação especializada na seleção do elemento de aquecimento correto para o seu forno tubular de 70mm? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos Muffle, Tubulares, Rotativos, a Vácuo e com Atmosfera controlada, e Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos personalização profunda para atender precisamente às suas necessidades experimentais exclusivas — garantindo desempenho, durabilidade e eficiência ideais. Entre em contato conosco hoje para discutir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes