Em suma, um forno rotativo pode usar uma ampla gama de combustíveis, incluindo gás natural, propano, óleo combustível, gás sintético (syn-gas) e até mesmo calor residual recuperado. As opções de combustível específicas disponíveis são determinadas pelo projeto fundamental do forno – especificamente, se é um sistema de aquecimento direto ou indireto. Apenas fornos de aquecimento indireto têm a opção adicional de usar eletricidade.

O fator mais crítico na seleção do combustível não é o próprio combustível, mas o método de aquecimento do forno. A escolha entre aquecimento direto e indireto dita quais combustíveis são possíveis e impacta diretamente a pureza do material, a eficiência térmica e o custo operacional.

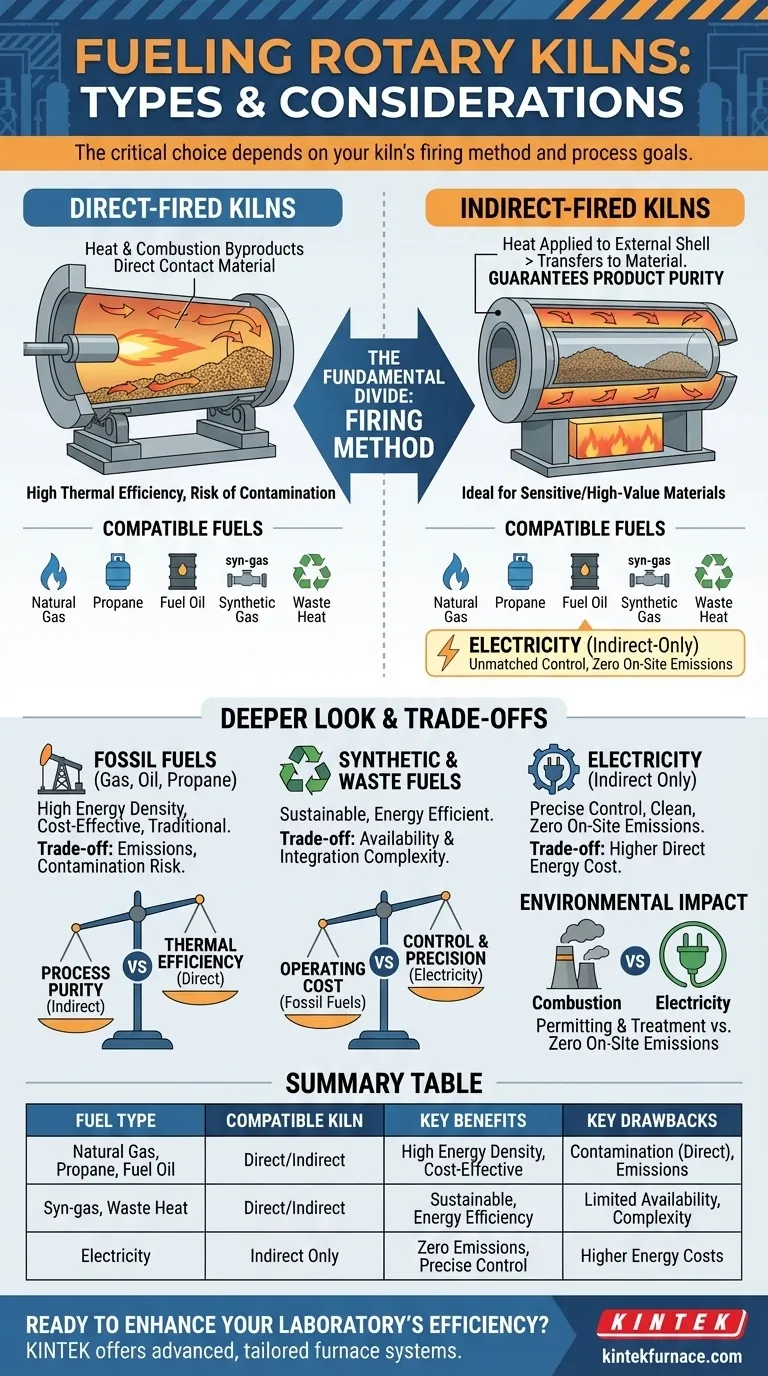

A Divisão Fundamental: Aquecimento Direto vs. Indireto

Para entender suas opções de combustível, você deve primeiro entender como seu forno introduz calor no material processado. Esta é a distinção mais importante.

Como Funcionam os Fornos de Aquecimento Direto

Em um forno de aquecimento direto, a chama do queimador e os gases de combustão quentes são introduzidos diretamente no cilindro do forno. Isso significa que o material processado entra em contato direto com os subprodutos da combustão.

Este projeto é altamente termicamente eficiente porque a transferência de calor é imediata. No entanto, introduz o risco de contaminação do produto pela chama e pelos gases de exaustão.

Foros de aquecimento direto são compatíveis com a maioria dos combustíveis baseados em combustão, incluindo gás natural, óleo combustível, propano e gás sintético. Eles também podem ser projetados para utilizar o calor residual de outros processos industriais.

Como Funcionam os Fornos de Aquecimento Indireto

Em um forno de aquecimento indireto, o material é selado dentro do cilindro rotativo. O calor é aplicado na parte externa da concha do forno, que então transfere o calor através da parede do cilindro para o material interno.

Este projeto garante a pureza do produto, pois o material nunca entra em contato com a chama ou os gases de combustão. Isso o torna essencial para processar materiais sensíveis, de alto valor ou reativos.

Fornos indiretos podem usar os mesmos combustíveis de combustão que as unidades de aquecimento direto (gás, óleo, etc.). Criticamente, eles também são o único tipo que pode ser aquecido com eletricidade através de elementos de aquecimento externos.

Um Olhar Mais Aprofundado nas Opções de Combustível

Cada fonte de combustível carrega seu próprio perfil de benefícios, custos e considerações operacionais.

Combustíveis Fósseis (Gás Natural, Propano, Óleo Combustível)

Estes são os cavalos de batalha tradicionais para aquecimento industrial. Oferecem alta densidade de energia, são amplamente disponíveis e frequentemente a opção mais econômica para gerar grandes quantidades de energia térmica. O gás natural é tipicamente preferido por suas propriedades de queima limpa em comparação com o óleo combustível.

Combustíveis Sintéticos e Derivados de Resíduos (Syn-gas, Calor Residual)

Estas opções focam na eficiência e sustentabilidade. O Syn-gas, produzido a partir de várias matérias-primas, pode ser um combustível valioso em instalações integradas. Usar calor residual de outro processo (como um incinerador) para alimentar um forno é uma excelente maneira de melhorar a eficiência energética geral de uma planta.

Eletricidade (A Opção Apenas Indireta)

A eletricidade é única porque não envolve combustão. É usada exclusivamente em fornos de aquecimento indireto, onde elementos de aquecimento resistivos cercam a concha rotativa.

Suas principais vantagens são controle de temperatura incomparável e zero emissões no local, tornando-a ideal para processos que exigem extrema precisão ou operação em locais ambientalmente sensíveis. A principal desvantagem é muitas vezes um custo direto de energia mais alto em comparação com os combustíveis fósseis.

Compreendendo as Compensações

Escolher um combustível é um ato de equilíbrio entre seus objetivos de processamento e as realidades operacionais.

Pureza do Processo vs. Eficiência Térmica

Este é o conflito central. Se seu material absolutamente não pode ser contaminado, você deve usar um forno de aquecimento indireto, mesmo que seja inerentemente menos eficiente na transferência de calor. Se uma leve exposição a gases de combustão for aceitável, um forno de aquecimento direto oferecerá melhor eficiência térmica e potencialmente custos de combustível mais baixos.

Custo Operacional vs. Controle

Embora o gás natural seja frequentemente o combustível mais barato por unidade de energia, a eletricidade oferece controle e repetibilidade superiores, o que pode reduzir a deterioração do produto e melhorar a qualidade geral. Você deve pesar o custo direto da energia contra o valor indireto da precisão do processo.

Impacto Ambiental e Licenciamento

Todos os combustíveis de combustão produzem emissões (como CO₂, NOx e SOx) que estão sujeitas a regulamentações ambientais e podem exigir sistemas caros de tratamento de gases de escape. Um forno aquecido eletricamente elimina as emissões no local, simplificando significativamente o processo de licenciamento, embora as emissões sejam deslocadas para a fonte de geração de energia.

Selecionando o Combustível Certo para Seu Processo

Sua escolha deve ser guiada pelos requisitos não negociáveis de sua aplicação específica.

- Se seu foco principal é a máxima pureza do material: Você deve usar um forno de aquecimento indireto, sendo a eletricidade a escolha final para controle e limpeza, ou gás natural para um equilíbrio entre custo e desempenho.

- Se seu foco principal é alta produtividade e eficiência de custo: Um forno de aquecimento direto usando o combustível local mais econômico, como gás natural ou óleo combustível, é sua melhor opção, desde que uma pequena contaminação seja aceitável.

- Se seu foco principal é a sustentabilidade e a integração do processo: Explore o uso de calor residual de um processo a montante ou investigue a viabilidade de gerar e usar gás sintético em sua instalação.

Em última análise, o combustível certo é aquele que permite que seu forno atinja seus objetivos de processamento de forma confiável, segura e econômica.

Tabela Resumo:

| Tipo de Combustível | Tipo de Forno Compatível | Principais Benefícios | Principais Desvantagens |

|---|---|---|---|

| Gás Natural, Propano, Óleo Combustível | Aquecimento Direto, Aquecimento Indireto | Alta densidade de energia, custo-eficaz | Risco de contaminação (direto), emissões |

| Gás Sintético (Syn-gas), Calor Residual | Aquecimento Direto, Aquecimento Indireto | Sustentável, melhora a eficiência energética | Disponibilidade limitada, complexidade de integração |

| Eletricidade | Apenas Aquecimento Indireto | Zero emissões no local, controle preciso de temperatura | Custos de energia mais altos, menor eficiência térmica |

Pronto para aumentar a eficiência do seu laboratório com soluções de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas avançados de fornos como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que atendemos precisamente aos seus requisitos experimentais exclusivos. Entre em contato hoje para discutir como nossas soluções podem otimizar a pureza do seu processo, a eficiência térmica e a relação custo-benefício!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão