Em sua essência, os fornos de sinterização odontológicos são usados para processar restaurações feitas de zircônia. Depois que um laboratório odontológico fresa uma coroa, ponte ou estrutura a partir de um bloco de zircônia pré-sinterizada, o forno executa a etapa final crítica de aquecer o material para transformá-lo em um produto final denso e de alta resistência.

A percepção chave é que a sinterização não é definida pelo tipo de restauração (por exemplo, uma coroa versus uma ponte), mas pelo material utilizado. O processo é essencial para a zircônia, transformando-a de um estado macio, parecido com giz, em sua forma final e durável.

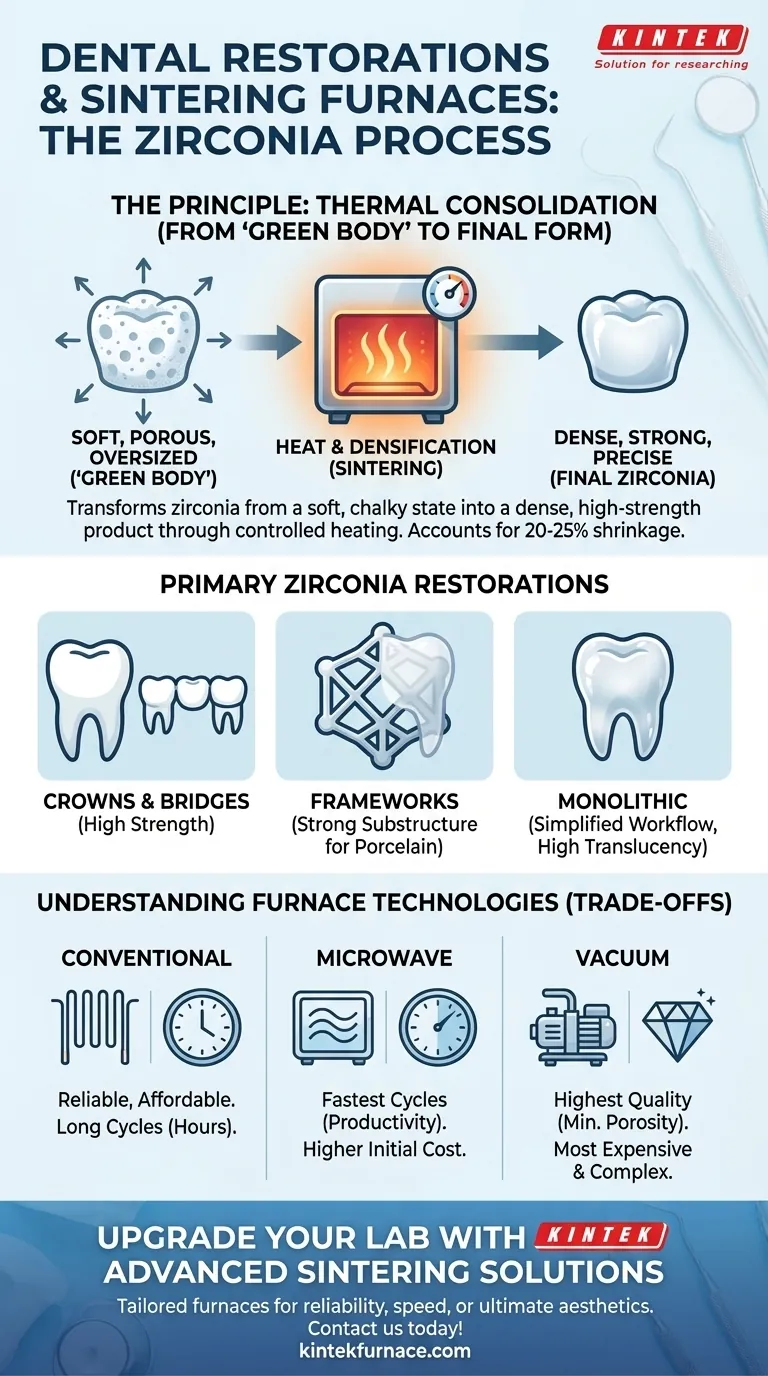

O Princípio: Por que a Sinterização é Necessária

A sinterização é um processo de consolidação térmica. É o elo crítico entre o design digital de uma restauração e sua força física final e ajuste na boca do paciente.

Do "Corpo Verde" à Forma Final

Quando uma restauração de zircônia é fresada pela primeira vez, ela está em um estado macio, calcário e superdimensionado, frequentemente chamado de "corpo verde" ou "estágio branco". É porosa e carece da força necessária para uso clínico.

O forno de sinterização aquece este corpo verde a uma temperatura precisa, tipicamente abaixo do ponto de fusão do material. Este calor faz com que as partículas individuais de zircônia se fundam, reduzindo drasticamente a porosidade e aumentando a densidade.

O Papel Crítico do Encolhimento

Durante este processo de densificação, a restauração encolhe significativamente — frequentemente em 20-25%.

Este encolhimento não é uma falha; é uma parte calculada do processo de fabricação. O software CAD/CAM leva isso em consideração automaticamente, direcionando a máquina de fresagem para criar uma restauração que é precisamente superdimensionada pelo fator de encolhimento específico do material.

Alcançando Força e Estética Finais

O ciclo de sinterização é o que confere as propriedades finais à zircônia. O processo determina a resistência final do material, a tenacidade à fratura e a translucidez.

A sinterização adequada garante que a restauração possa suportar as forças da mastigação e que sua cor e propriedades ópticas correspondam aos dentes adjacentes.

Principais Restaurações Processadas via Sinterização

Embora qualquer restauração de zircônia exija sinterização, as aplicações mais comuns se enquadram em várias categorias-chave.

Coroas e Pontes

Coroas unitárias e pontes de múltiplas unidades são as restaurações mais comuns processadas em fornos de sinterização. A resistência alcançada através da sinterização torna a zircônia um material ideal para restaurações anteriores e posteriores.

Estruturas para Porcelanas de Cobertura

Inicialmente, a zircônia era usada principalmente como uma subestrutura ou "estrutura" forte. Um técnico de prótese dentária então aplicava camadas de porcelana sobre esta estrutura para alcançar a estética final. A etapa de sinterização é o que confere a este núcleo sua imensa resistência.

Restaurações Monolíticas

Avanços modernos na zircônia levaram a materiais com maior translucidez. Isso permite que os laboratórios criem restaurações "monolíticas", que são fresadas a partir de um único bloco de zircônia e não exigem cobertura de porcelana. Isso simplifica o fluxo de trabalho, e a sinterização permanece a etapa final crucial.

Compreendendo os Compromissos: Tecnologias de Fornos

Nem todos os fornos de sinterização são iguais. A tecnologia utilizada afeta a velocidade, o custo e a qualidade final da restauração.

Fornos de Sinterização Convencionais

Estes fornos utilizam elementos de aquecimento resistivos tradicionais. São o tipo de forno mais comum e acessível, conhecidos pela sua confiabilidade. No entanto, sua principal desvantagem é um ciclo de sinterização longo, que pode levar várias horas.

Fornos de Sinterização por Micro-ondas

Estes fornos mais recentes utilizam energia de micro-ondas para aquecer a zircônia. Isso resulta em um ciclo de sinterização muito mais rápido, melhorando significativamente a produtividade de um laboratório. O custo-benefício é um custo inicial de investimento mais alto.

Fornos de Sinterização a Vácuo

Para a mais alta qualidade possível, alguns fornos avançados incorporam vácuo durante o ciclo de aquecimento. O vácuo ajuda a remover quaisquer microbolhas de ar, reduzindo a porosidade ao mínimo absoluto. Isso produz restaurações com densidade e translucidez superiores, mas representa a opção mais cara e complexa.

Aplicando Isso ao Objetivo do Seu Laboratório

Compreender o processo e a tecnologia permite que você alinhe seu equipamento com suas necessidades específicas de produção.

- Se o seu foco principal é confiabilidade e gerenciamento de custos iniciais: Um forno de sinterização convencional oferece uma solução comprovada e eficaz para a produção de restaurações de zircônia de alta qualidade.

- Se o seu foco principal é a produção de alto volume e o tempo de resposta: Um forno de sinterização por micro-ondas é um investimento necessário para reduzir drasticamente os tempos de ciclo e aumentar o rendimento.

- Se o seu foco principal é produzir restaurações estéticas de ponta: Um forno de sinterização a vácuo proporcionará a maior densidade e translucidez do material, embora exija um orçamento maior e mais experiência.

Dominar o processo de sinterização é fundamental para entregar restaurações duráveis e estéticas na odontologia digital moderna.

Tabela Resumo:

| Tipo de Restauração | Material | Principais Benefícios |

|---|---|---|

| Coroas e Pontes | Zircônia | Alta resistência, durabilidade para forças de mastigação |

| Estruturas para Porcelanas de Cobertura | Zircônia | Subestrutura forte para coberturas estéticas |

| Restaurações Monolíticas | Zircônia | Fluxo de trabalho simplificado, sem necessidade de porcelana |

Atualize seu laboratório odontológico com os avançados fornos de sinterização da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas para restaurações de zircônia. Entre em contato conosco hoje para aumentar sua eficiência de produção e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas