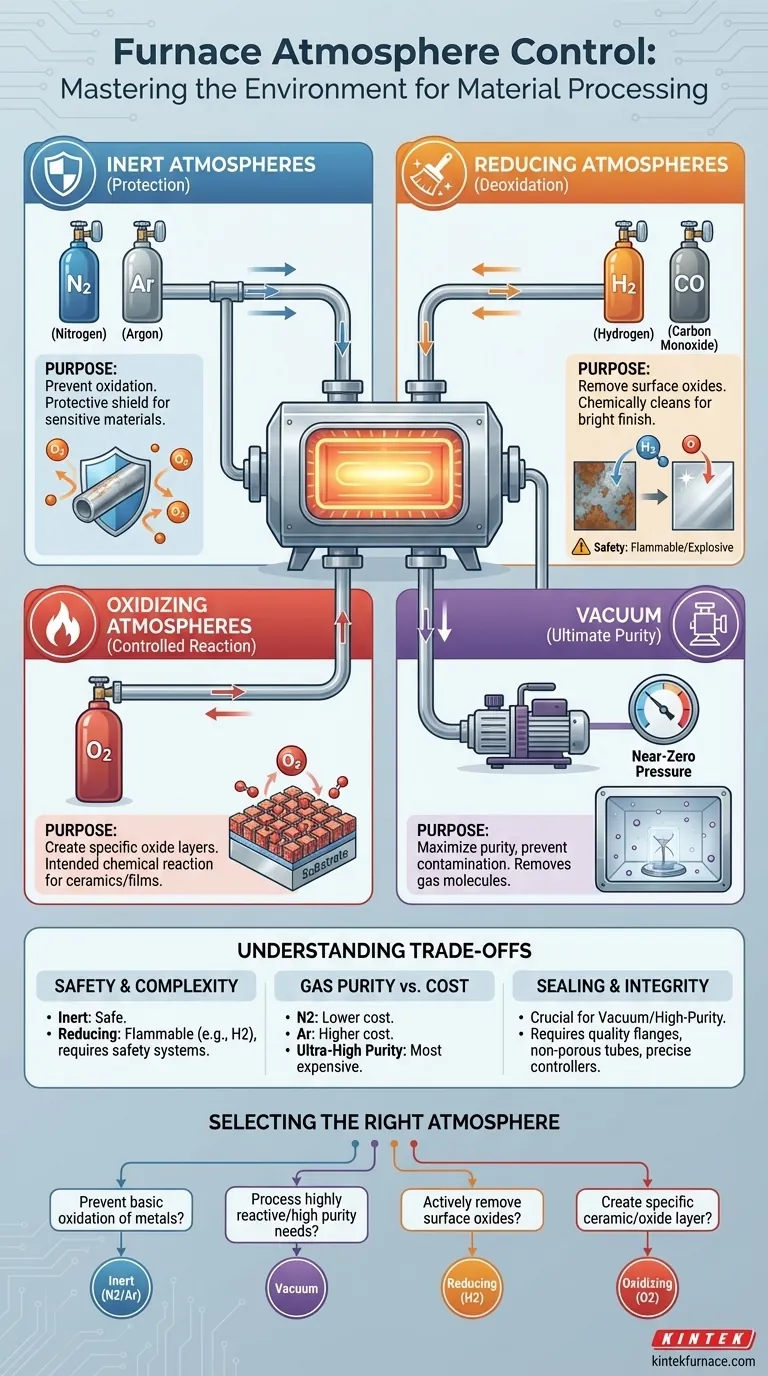

Em sua essência, um forno elétrico horizontal pode controlar uma ampla gama de atmosferas para atender a necessidades específicas de processamento de materiais. Isso inclui atmosferas inertes como argônio e nitrogênio, atmosferas redutoras contendo hidrogênio ou monóxido de carbono, atmosferas oxidantes com níveis controlados de oxigênio e um ambiente de vácuo para máxima pureza.

A capacidade de controlar precisamente a atmosfera não é uma característica secundária; é uma ferramenta fundamental que transforma um forno de um simples aquecedor em um sofisticado instrumento de processamento de materiais. A escolha da atmosfera dita diretamente se você está protegendo, limpando ou reagindo intencionalmente com seu material.

O Propósito do Controle de Atmosfera

Controlar o ambiente dentro de um forno é crítico porque, em altas temperaturas, os materiais se tornam significativamente mais reativos. A atmosfera errada pode levar à oxidação, contaminação ou outras mudanças químicas indesejadas que arruínam a amostra.

O controle adequado da atmosfera garante a integridade do material e alcança o resultado desejado do processo térmico, seja recozimento, sinterização ou crescimento de um cristal.

Uma Análise das Atmosferas Comuns de Forno

Cada tipo de atmosfera serve a um propósito técnico distinto. A seleção depende inteiramente do material que está sendo processado e das propriedades finais desejadas.

Atmosferas Inertes: Para Proteção

Uma atmosfera inerte é a escolha mais comum para prevenir reações indesejadas. Ao inundar o tubo do forno com um gás não reativo como nitrogênio (N2) ou argônio (Ar), você desloca o oxigênio.

Isso protege o material da oxidação, o que é especialmente importante para metais e outros compostos sensíveis durante o processamento em alta temperatura. Pense nisso como a criação de um escudo protetor ao redor de sua amostra.

Atmosferas Redutoras: Para Desoxidação

Uma atmosfera redutora vai um passo além de uma atmosfera inerte. Gases como hidrogênio (H2) ou monóxido de carbono (CO) não apenas previnem a oxidação, mas podem remover ativamente camadas de óxido existentes da superfície de um material.

Este efeito desoxidante é crucial em aplicações como o recozimento brilhante de metais, onde uma superfície limpa e livre de óxidos é essencial. Ele "limpa" quimicamente o material em altas temperaturas.

Atmosferas Oxidantes: Para Reações Controladas

Embora frequentemente evitada, a oxidação é por vezes o resultado desejado. Uma atmosfera oxidante, que envolve a introdução intencional de oxigênio (O2), é usada para criar camadas de óxido específicas em um material.

Isso é comum na fabricação de certas cerâmicas ou para o crescimento de filmes dielétricos em semicondutores. Aqui, a atmosfera é um reagente, não apenas uma manta protetora.

Vácuo: Para Pureza Máxima

A criação de um vácuo proporciona o ambiente de processamento mais puro possível, removendo quase todas as moléculas de gás da câmara. Isso é essencial para materiais altamente sensíveis que poderiam ser contaminados mesmo por pequenas quantidades de gás.

Um vácuo também é necessário para evitar que o desgasificação interfira no processo e é frequentemente o primeiro passo antes de preencher o forno com um gás de processo de alta pureza.

Entendendo as Compensações

A escolha de uma atmosfera envolve equilibrar custo, complexidade e segurança. Não há uma única opção "melhor" para todos os cenários.

Segurança e Complexidade do Equipamento

Gases inertes são relativamente seguros, mas gases redutores como o hidrogênio são inflamáveis e explosivos. O uso deles requer protocolos de segurança especializados, detectores de vazamento e sistemas de ventilação, aumentando significativamente a complexidade e o custo da configuração.

Pureza do Gás vs. Custo

O custo do gás em si é um fator. O nitrogênio é geralmente menos caro que o argônio. Para a maioria das aplicações, o nitrogênio de pureza padrão é suficiente, mas para materiais altamente sensíveis, pode ser necessário um argônio de ultra-alta pureza, mais caro, para evitar até mesmo reações mínimas.

Vedação e Integridade do Sistema

Manter uma atmosfera específica, especialmente uma de alta pureza ou vácuo, depende da qualidade do sistema do forno. Isso requer excelentes flanges de vedação, um tubo de forno não poroso (geralmente quartzo ou alumina de alta pureza) e controladores de fluxo de gás precisos. Um sistema com vazamentos não conseguirá manter a atmosfera desejada, comprometendo seus resultados.

Selecionando a Atmosfera Certa para Sua Aplicação

Sua escolha deve ser guiada pelo objetivo técnico do seu processo térmico.

- Se seu foco principal é prevenir a oxidação básica da maioria dos metais: Uma atmosfera inerte de nitrogênio ou argônio é sua escolha mais prática e econômica.

- Se seu foco principal é processar materiais altamente reativos ou garantir a pureza máxima: Um ambiente de vácuo é necessário para eliminar potenciais contaminantes.

- Se seu foco principal é remover ativamente óxidos de superfície para um acabamento brilhante e limpo: Uma atmosfera redutora contendo hidrogênio é a ferramenta correta para o trabalho.

- Se seu foco principal é criar uma cerâmica ou camada de óxido específica: Uma atmosfera oxidante controlada é necessária para impulsionar a reação química pretendida.

Em última análise, ver a atmosfera do forno como uma variável ativa em seu processo é a chave para alcançar resultados repetíveis e de alta qualidade.

Tabela Resumo:

| Tipo de Atmosfera | Gases Chave/Ambiente | Propósito Principal |

|---|---|---|

| Inerte | Nitrogênio (N2), Argônio (Ar) | Prevenir oxidação e proteger materiais |

| Redutora | Hidrogênio (H2), Monóxido de Carbono (CO) | Remover óxidos e limpar superfícies |

| Oxidante | Oxigênio (O2) | Criar camadas de óxido para reações específicas |

| Vácuo | Pressão de gás próxima de zero | Garantir pureza máxima e prevenir contaminação |

Pronto para elevar as capacidades do seu laboratório com soluções de alta temperatura personalizadas? A KINTEK é especializada em sistemas de forno avançados, incluindo fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com nossa forte P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais únicas—garantindo controle preciso da atmosfera para resultados superiores. Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos!

Guia Visual

Produtos relacionados

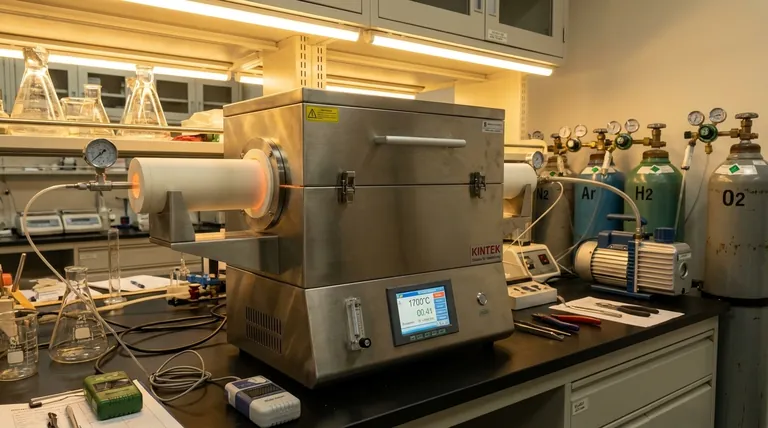

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes