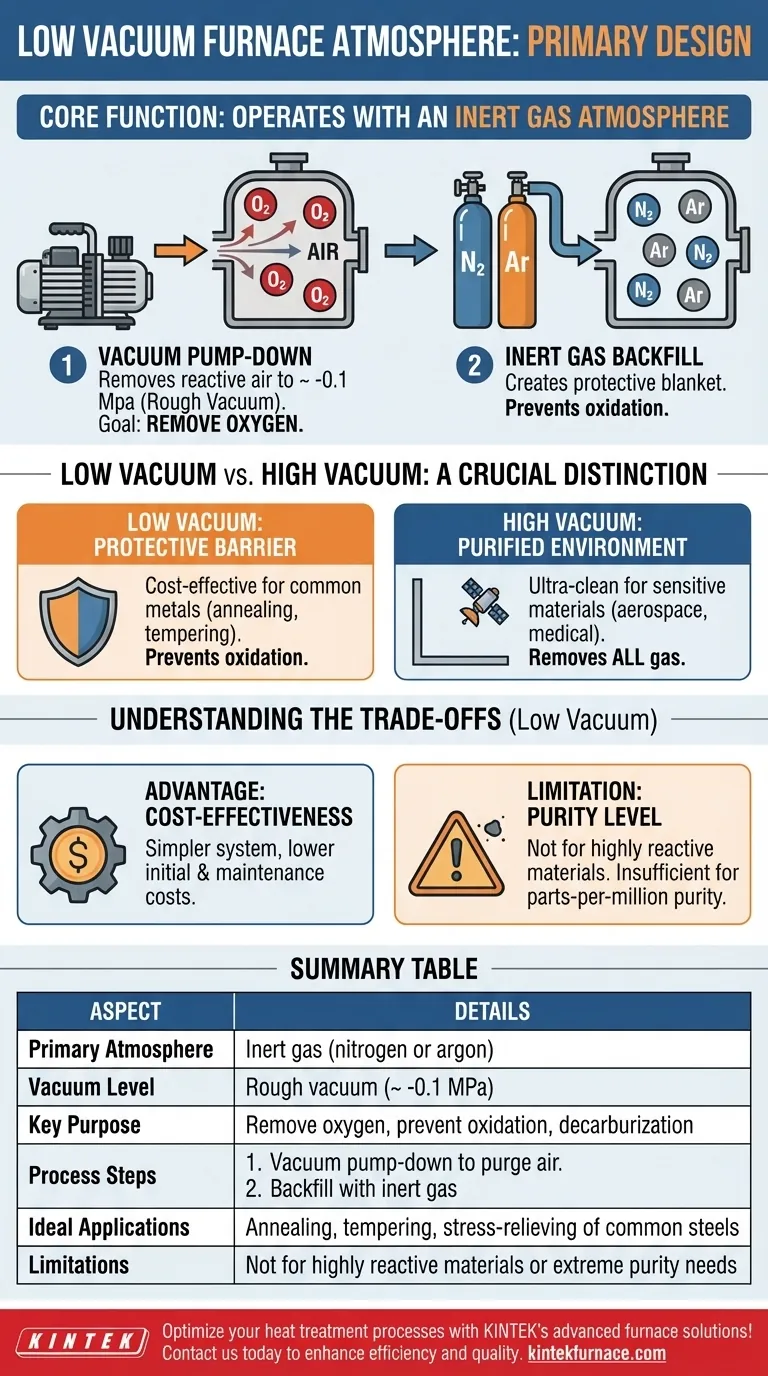

Em sua essência, um forno de baixo vácuo é projetado principalmente para operar com uma atmosfera de gás inerte, mais comumente nitrogênio ou argônio. A parte "vácuo" de seu nome refere-se ao processo inicial de usar uma bomba de vácuo para remover o ar reativo antes que este gás inerte seja introduzido, criando um ambiente controlado e com baixo teor de oxigênio.

O principal objetivo de um forno de baixo vácuo não é criar um vácuo verdadeiro, mas sim purgar eficientemente o oxigênio e outros gases reativos da câmara. Em seguida, ele substitui este ar por uma atmosfera protetora e inerte para prevenir a oxidação durante o tratamento térmico.

O Papel da Atmosfera em um Forno de Baixo Vácuo

Compreender como esta atmosfera é criada revela sua função. O processo é um método deliberado de duas etapas projetado para eficiência e proteção.

Etapa 1: A Bomba de Vácuo

O ciclo começa usando uma bomba de vácuo para remover a maior parte do ar dentro da câmara do forno. Este processo tipicamente atinge um nível de vácuo de aproximadamente -0.1 Mpa, o que é considerado um vácuo bruto ou baixo.

O objetivo crítico desta etapa não é criar um espaço vazio, mas sim remover o oxigênio e outros gases atmosféricos que reagiriam com a peça de trabalho em altas temperaturas.

Etapa 2: O Reabastecimento com Gás Inerte

Uma vez que o ar reativo foi purgado, o forno é reabastecido com um gás inerte de alta pureza, como nitrogênio ou argônio.

Este gás inerte agora preenche a câmara, servindo como um "cobertor" protetor ao redor do material sendo processado. Como esses gases não reagem facilmente com outros elementos, eles previnem a oxidação, descarbonetação e outras reações superficiais indesejadas durante o ciclo de aquecimento.

Baixo Vácuo vs. Alto Vácuo: Uma Distinção Crucial

O termo "forno a vácuo" pode ser confuso. A distinção entre um sistema de baixo e alto vácuo é crítica, pois eles servem a propósitos diferentes.

Baixo Vácuo: Uma Barreira Protetora

Um forno de baixo vácuo usa sua atmosfera inerte como uma barreira protetora. A aspiração inicial a vácuo simplesmente abre caminho para que esta barreira seja eficaz. Ele é projetado para ser um método econômico para prevenir as formas mais comuns de contaminação atmosférica, como a oxidação.

Alto Vácuo: Um Ambiente Purificado

Um forno de alto vácuo, em contraste, visa remover o máximo de moléculas de gás possível para criar um ambiente quase perfeitamente vazio e ultralimpo. Isso é essencial para materiais altamente sensíveis onde mesmo quantidades mínimas de gás podem causar contaminação.

Compreendendo as Compensações

A escolha de um sistema de baixo vácuo envolve uma clara compensação entre custo e pureza atmosférica.

Vantagem: Custo-benefício

Fornos de baixo vácuo são significativamente menos complexos e caros do que seus equivalentes de alto vácuo. As bombas, selos e sistemas de controle necessários são mais simples, resultando em menores custos de investimento inicial e manutenção.

Limitação: Nível de Pureza

Um sistema de baixo vácuo não é adequado para todas as aplicações. Ele não cria um ambiente verdadeiramente puro. Para materiais que são extremamente reativos ou sensíveis a níveis de contaminação mesmo em partes por milhão (como titânio ou certas superligas), um baixo vácuo é insuficiente.

Consequência: Adequação do Processo

Isso torna os fornos de baixo vácuo ideais para processos gerais de tratamento térmico como recozimento, têmpera e alívio de tensões de aços comuns. O objetivo principal aqui é prevenir a carepa e a oxidação pesada, o que este sistema consegue perfeitamente.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha correta do forno depende inteiramente do seu material e do resultado desejado do processo.

- Se o seu foco principal é prevenir a oxidação em metais comuns para processos como recozimento: Um forno de baixo vácuo reabastecido com um gás inerte oferece excelente proteção a um custo razoável.

- Se o seu foco principal é processar materiais altamente reativos ou aplicações que exigem pureza extrema (por exemplo, médica, aeroespacial): Um forno de alto vácuo é inegociável para prevenir qualquer forma de contaminação.

Em última análise, combinar a capacidade atmosférica do forno com os requisitos específicos do seu processo é a chave para alcançar resultados consistentes e de alta qualidade.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Atmosfera Primária | Gás inerte (nitrogênio ou argônio) |

| Nível de Vácuo | Vácuo bruto (~ -0.1 MPa) |

| Propósito Chave | Remover oxigênio, prevenir oxidação, descarbonetação |

| Etapas do Processo | 1. Bombeamento a vácuo para purgar o ar 2. Reabastecimento com gás inerte |

| Aplicações Ideais | Recozimento, têmpera, alívio de tensões de aços comuns |

| Limitações | Não é para materiais altamente reativos ou necessidades de pureza extrema |

Otimize seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura, como fornos a vácuo e com atmosfera controlada, adaptados às suas necessidades exclusivas. Nossa profunda personalização garante controle preciso para resultados sem oxidação. Entre em contato conosco hoje para discutir como nossos produtos podem aumentar sua eficiência e qualidade!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como o tratamento térmico em atmosfera de nitrogênio melhora o endurecimento superficial? Aumente a Durabilidade e o Desempenho

- O que significa inerte em atmosferas de forno? Proteja materiais da oxidação com gases inertes.

- Como funciona uma atmosfera quimicamente inerte em um forno? Prevenir Oxidação e Garantir a Pureza do Material

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material