Em aplicações padrão, os elementos de aquecimento de carboneto de silício (SiC) podem operar de forma confiável em temperaturas de superfície de até 1600°C (2912°F). Embora temperaturas mais altas sejam tecnicamente possíveis para processos específicos, a vida útil operacional e a estabilidade do elemento são maximizadas dentro desta faixa.

A temperatura máxima absoluta é apenas parte da história. O verdadeiro desempenho e longevidade de um elemento de carboneto de silício são determinados pela atmosfera de operação, gerenciamento de energia e os estresses físicos que ele suporta.

Por que o SiC se destaca em altas temperaturas

A utilidade do carboneto de silício como elemento de aquecimento de alta temperatura provém de uma combinação única de propriedades intrínsecas do material. Compreender essas características é fundamental para utilizá-los de forma eficaz.

Resistência Intrínseca do Material

Ao contrário de muitos metais que amolecem significativamente à medida que se aproximam de seu ponto de fusão, o SiC mantém uma resistência mecânica muito alta mesmo em temperaturas extremas. Essa integridade estrutural evita o arqueamento ou a deformação dentro do forno.

Propriedades Térmicas Superiores

O SiC possui excelente condutividade térmica, permitindo que ele aqueça rapidamente e distribua esse calor uniformemente por sua superfície. Ele também é altamente resistente ao choque térmico, o que significa que pode suportar mudanças rápidas de temperatura sem rachar, o que é crítico para aplicações cíclicas.

Inércia Química

Em muitos ambientes industriais, os elementos de SiC mostram notável resistência ao ataque químico. Isso os torna uma escolha confiável para processos que envolvem atmosferas agressivas ou corrosivas, onde outros elementos poderiam se degradar rapidamente.

Fatores que definem o verdadeiro limite operacional

O valor de "1600°C" é uma referência, não uma constante universal. Vários fatores do mundo real ditam o limite de temperatura prático e sustentável para sua aplicação específica.

O Papel da Atmosfera Operacional

A atmosfera dentro do forno tem um impacto significativo na vida útil do elemento. Os elementos de SiC têm um desempenho excepcionalmente bom em atmosferas redutoras. No entanto, certos ambientes oxidantes ou contaminantes podem acelerar um processo conhecido como "envelhecimento".

O Impacto da Potência e Tensão

Para prolongar a vida útil, a melhor prática é operar o forno com a menor tensão possível que ainda atinja a temperatura desejada. Aplicar energia excessiva para atingir temperaturas mais rapidamente pode estressar desnecessariamente o elemento.

O Conceito de "Envelhecimento"

Com o tempo, os elementos de SiC oxidam naturalmente, o que faz com que sua resistência elétrica aumente. Este é um processo normal chamado envelhecimento. Para compensar, a fonte de alimentação deve ser capaz de fornecer uma tensão progressivamente maior para manter a mesma saída de calor, uma consideração crucial para o projeto de sistemas de longo prazo.

Compreendendo as Compensações

Embora extremamente capazes, os elementos de SiC não estão isentos de suas limitações. Reconhecer essas compensações é crucial para o projeto e manuseio adequados.

Fragilidade à Temperatura Ambiente

Como a maioria das cerâmicas, os elementos de SiC são frágeis à temperatura ambiente e devem ser manuseados com cuidado para evitar choque mecânico ou impacto. A instalação cuidadosa e a manutenção do forno são essenciais.

Sensibilidade à Atmosfera

Embora geralmente inertes, a presença de certas substâncias químicas, particularmente vapor de água em altas temperaturas ou metais alcalinos, pode encurtar significativamente a vida útil operacional do elemento. A atmosfera do forno deve ser controlada.

Requisitos de Energia do Sistema

Devido ao envelhecimento, a fonte de alimentação conectada aos elementos de SiC deve ter "folga" suficiente para aumentar sua saída de tensão ao longo da vida útil do elemento. Esse requisito pode influenciar o custo inicial e a complexidade do sistema de controle.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione e opere seus elementos de SiC com base em seu objetivo principal.

- Se o seu foco principal é atingir a temperatura máxima absoluta: Planeje uma vida útil mais curta do elemento e certifique-se de que sua fonte de alimentação possa lidar com a alta demanda e o subsequente envelhecimento.

- Se o seu foco principal é maximizar a vida útil e a confiabilidade: Opere pelo menos 50-100°C abaixo da classificação máxima e use um sistema de controle que aplique energia de forma suave e precisa.

- Se o seu foco principal são ciclos rápidos de aquecimento e resfriamento: O SiC é uma excelente escolha devido à sua resistência ao choque térmico, mas você deve garantir que os elementos estejam devidamente apoiados para evitar estresse mecânico.

Em última análise, ver um elemento de carboneto de silício como um componente dentro de um sistema maior é a chave para liberar todo o seu potencial.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Temperatura Máx. | Até 1600°C (2912°F) em aplicações padrão |

| Propriedades Chave | Alta resistência mecânica, excelente condutividade térmica, resistência ao choque térmico, inércia química |

| Fatores que Afetam o Limite | Atmosfera operacional, gerenciamento de energia, processo de envelhecimento, manuseio mecânico |

| Compensações | Fragilidade à temperatura ambiente, sensibilidade à atmosfera, requisitos de fonte de alimentação para envelhecimento |

| Melhores Práticas | Operar 50-100°C abaixo do máximo para longevidade, usar controle de energia suave, manusear com cuidado para evitar choque |

Desbloqueie todo o potencial de seus processos de alta temperatura com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento de carboneto de silício confiáveis e sistemas de forno personalizados, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante o alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência e a durabilidade. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas e maximizar o desempenho!

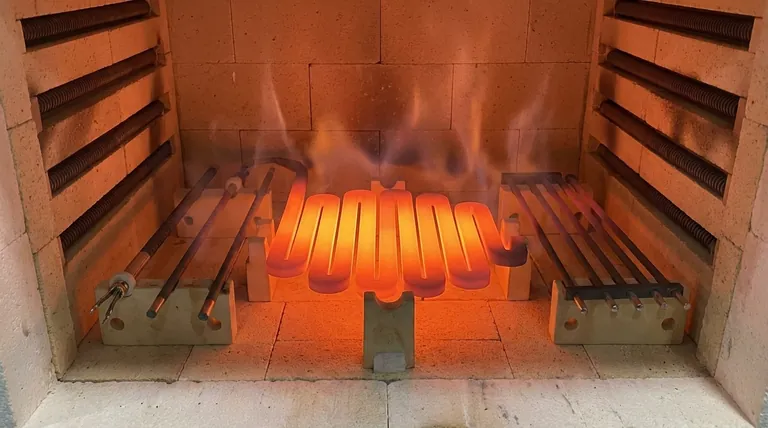

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de tratamento térmico de molibdénio sob vácuo

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo