Em resumo, um forno tubular é adequado para processos que geralmente variam de 500°C a 1800°C. Sua principal vantagem é a capacidade de realizar esses processos térmicos — como síntese de materiais, sinterização e recozimento — dentro de uma atmosfera ou vácuo rigorosamente controlado, tornando-o indispensável para pesquisa avançada de materiais e aplicações industriais especializadas.

O ponto-chave não é a temperatura em si, mas a capacidade do forno de isolar uma amostra do ar ambiente. Esse controle ambiental é a razão fundamental pela qual ele é escolhido para processos sensíveis onde a pureza, a prevenção de oxidação ou reações químicas específicas são críticas.

Por que um Forno Tubular? O Poder do Controle de Atmosfera

A característica definidora de um forno tubular é sua câmara cilíndrica. Este tubo, geralmente feito de quartzo, alumina ou mulita, serve como um ambiente contido para a amostra.

Este design permite remover o ar para criar um vácuo ou introduzir gases específicos para criar uma atmosfera protetora ou reativa. Essa capacidade é impossível em um forno de caixa padrão e é central para as aplicações em que um forno tubular se destaca.

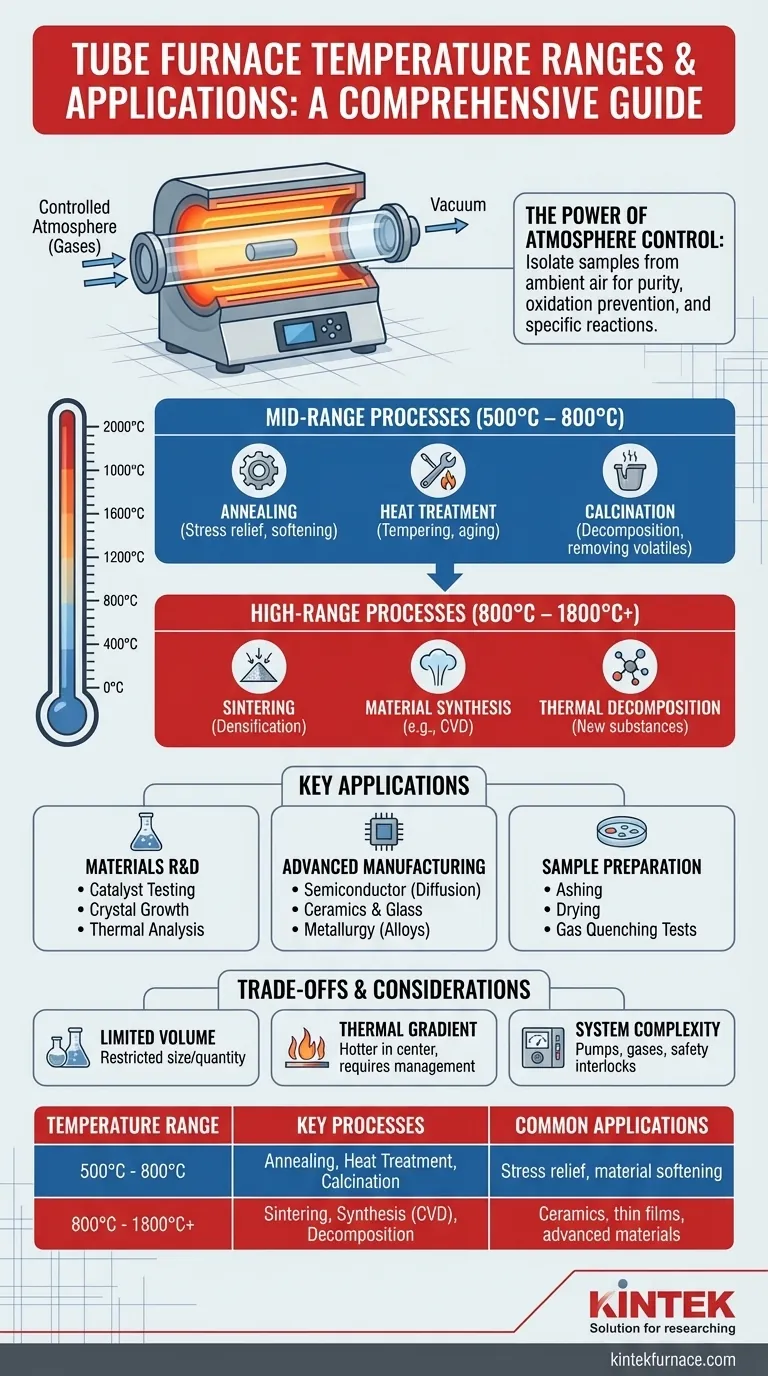

Mapeando Faixas de Temperatura para Processos Principais

A temperatura necessária é ditada inteiramente pelo material e pelo resultado desejado. As aplicações podem ser amplamente agrupadas em dois regimes de temperatura.

Processos de Faixa Média (500°C – 800°C)

Esta faixa é usada principalmente para modificar as propriedades de materiais existentes sem derretê-los.

- Recozimento (Annealing): Aquecer e manter um material em uma temperatura adequada, seguido de resfriamento lento. Isso é feito para aliviar tensões internas, aumentar a maciez e a ductilidade e refinar a estrutura cristalina.

- Tratamento Térmico: Uma categoria mais ampla que inclui processos como têmpera ou envelhecimento para alcançar propriedades mecânicas específicas em metais e ligas.

- Calcinação: Decompor um material ou remover compostos voláteis (como água) por aquecimento em atmosfera controlada.

Processos de Alta Faixa (800°C – 1800°C+)

Esta faixa de temperatura mais alta é necessária para criar novos materiais ou mudar fundamentalmente sua estrutura.

- Sinterização: Fundir pós juntos em uma massa sólida e densa, aquecendo-os abaixo de seu ponto de fusão. Este é um pilar do processamento de cerâmicas e metalurgia do pó.

- Síntese de Materiais: Criar novos compostos ou materiais. Um exemplo principal é a Deposição Química de Vapor (CVD), onde os gases reagem em altas temperaturas para depositar um filme fino sobre um substrato.

- Decomposição Térmica: Quebrar compostos químicos com calor para produzir novas substâncias, como a preparação de óxidos, nitretos ou materiais de carbeto específicos.

Aplicações Chave em Pesquisa e Indústria

A combinação de controle preciso de temperatura e atmosfera torna o forno tubular uma ferramenta versátil em muitos campos.

Pesquisa e Desenvolvimento de Materiais

Os laboratórios dependem de fornos tubulares para pesquisa fundamental. Isso inclui testes de catalisadores para avaliar a atividade, crescimento de cristais sob condições específicas e estudo do comportamento do material em altas temperaturas para análise térmica.

Manufatura Avançada

Na indústria, os fornos tubulares são cruciais para a produção. A fabricação de semicondutores os utiliza para etapas de difusão e oxidação, enquanto as indústrias de cerâmica e vidro os utilizam para processamento e tratamento térmico. Eles também são vitais na metalurgia para criar ligas especializadas.

Preparação de Amostras

Os fornos tubulares também são usados para preparar amostras para outras formas de análise. Isso inclui incineração (queimar matéria orgânica), secagem de amostras em ambiente controlado e realização de testes de têmpera a gás para estudar as respostas do material ao resfriamento rápido.

Compreendendo as Compensações

Embora poderoso, um forno tubular não é uma solução universal. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Volume de Amostra Limitado

O diâmetro do tubo restringe naturalmente o tamanho e a quantidade do material que você pode processar de uma só vez. Para processamento em grandes lotes, um forno de caixa ou de batelada pode ser mais apropriado, desde que o controle de atmosfera não seja necessário.

Gradiente de Temperatura

Muitas vezes, existe um gradiente de temperatura ao longo do comprimento do tubo, sendo o centro o mais quente. Embora fornos multizona com múltiplos aquecedores possam criar uma zona quente mais longa e uniforme, ela permanece um fator crítico a ser gerenciado para resultados consistentes.

Complexidade do Sistema

Operar um forno tubular com segurança e eficácia requer gerenciar não apenas o controlador de temperatura, mas também as bombas de vácuo, as linhas de gás, os medidores de fluxo e os intertravamentos de segurança. Isso adiciona uma camada de complexidade operacional em comparação com um forno a ar simples.

Fazendo a Escolha Certa para o Seu Objetivo

Selecione seu equipamento de processamento térmico com base no resultado específico que você precisa alcançar.

- Se seu foco principal for modificar um material existente (por exemplo, amaciar metal): Um processo de recozimento na faixa de 500-800°C com uma atmosfera inerte para evitar a formação de casca é a sua solução.

- Se seu foco principal for criar um novo sólido a partir de pó (por exemplo, fazer uma peça de cerâmica): Você precisará de um processo de sinterização na faixa de 800-1800°C, geralmente sob vácuo ou uma atmosfera específica.

- Se seu foco principal for depositar uma fina camada ou cultivar cristais: Um processo como o CVD é necessário, aproveitando altas temperaturas e controle preciso de gás reativo.

- Se seu foco principal for simplesmente aquecer um material estável ao ar: Um forno de caixa menos complexo e muitas vezes de maior capacidade pode ser uma escolha mais eficiente.

Em última análise, um forno tubular é a ferramenta definitiva quando o ambiente ao redor de sua amostra é tão importante quanto a temperatura.

Tabela Resumo:

| Faixa de Temperatura | Processos Principais | Aplicações Comuns |

|---|---|---|

| 500°C - 800°C | Recozimento, Tratamento Térmico, Calcinação | Alívio de tensão em metais, amaciamento de material, decomposição |

| 800°C - 1800°C+ | Sinterização, Síntese de Materiais (por exemplo, CVD), Decomposição Térmica | Produção de cerâmicas, deposição de filme fino, criação de materiais avançados |

Desbloqueie o processamento térmico preciso com os fornos tubulares avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais exclusivos sejam atendidos para resultados superiores em pesquisa de materiais e aplicações industriais. Entre em contato conosco hoje para discutir como nossas soluções de fornos de alta temperatura podem elevar o seu trabalho!

Guia Visual

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular vertical facilita a simulação do processo industrial de sinterização de minérios de ferro?

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- Como os fornos de rolos e os fornos tubulares diferem no uso de tubos cerâmicos de alumina? Compare Transporte vs. Contenção

- O que é a pirólise flash de vácuo e como é que um forno tubular é utilizado neste processo?