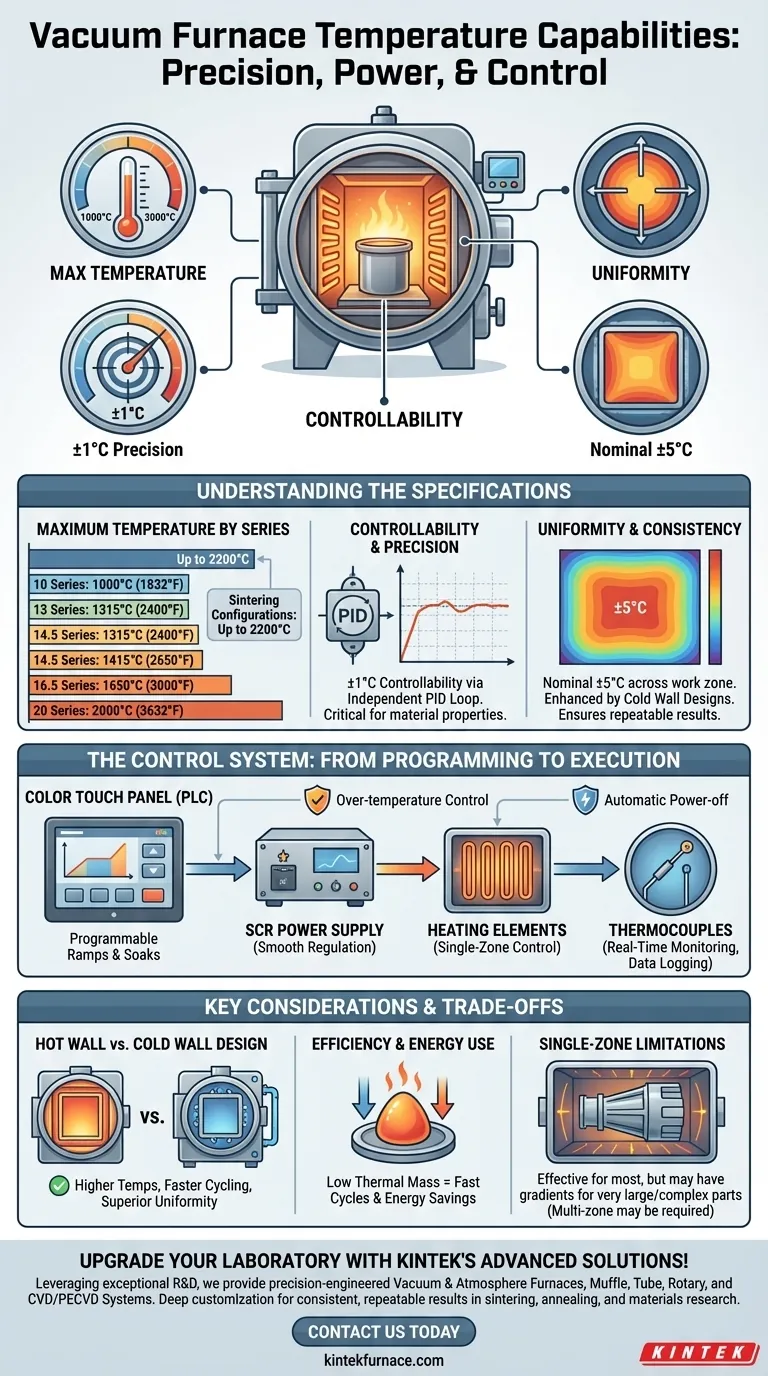

Em sua essência, o sistema de forno a vácuo oferece um amplo espectro de capacidades de temperatura, com modelos específicos atingindo temperaturas máximas que variam de 1000°C (1832°F) a mais de 2000°C (3632°F). Além do calor máximo, o sistema é projetado para uma precisão excepcional, oferecendo controlabilidade de temperatura de ±1°C e uniformidade nominal de ±5°C.

A verdadeira capacidade de um forno não é definida apenas por sua temperatura máxima, mas por sua capacidade de controlar com precisão e manter uniformemente essa temperatura. Este sistema combina alto calor com controle de processo avançado para garantir resultados consistentes e repetíveis para aplicações de materiais exigentes.

Compreendendo as Especificações de Temperatura

Para avaliar se este forno atende às suas necessidades, você deve observar três métricas principais: temperatura máxima, controlabilidade e uniformidade. Cada uma desempenha um papel distinto no sucesso do seu processo térmico.

Temperatura Máxima por Série

O sistema é oferecido em diferentes séries, cada uma com um teto térmico específico. Isso permite que você selecione um modelo adaptado às suas necessidades de processo sem investir excessivamente em capacidade desnecessária.

- Série 10: 1000°C (1832°F)

- Série 13: 1315°C (2400°F)

- Série 14.5: 1415°C (2650°F)

- Série 16.5: 1650°C (3000°F)

- Série 20: 2000°C (3632°F)

Algumas configurações de fornos de sinterização a vácuo podem atingir temperaturas ainda mais altas, chegando a 2200°C.

Controlabilidade: O Poder da Precisão

O sistema oferece controlabilidade de ±1°C. Esta especificação refere-se à capacidade do forno de atingir e manter um ponto de ajuste de temperatura específico, conforme medido pelo termopar de controle.

Este nível de precisão é crítico para processos onde pequenas variações de temperatura podem alterar drasticamente as propriedades do material. É gerenciado por um controle PID de malha independente, que ajusta constantemente a potência para manter a temperatura alvo.

Uniformidade: Garantindo Resultados Consistentes

A uniformidade da temperatura é avaliada em uma nominal de ±5°C. Isso significa que, em um determinado ponto de ajuste, a temperatura não variará mais de 5°C em toda a zona de trabalho utilizável.

Uma excelente uniformidade é vital para garantir que um componente grande ou um lote de peças menores recebam exatamente o mesmo tratamento térmico, evitando inconsistências e garantindo resultados previsíveis. Isso é frequentemente aprimorado por projetos de fornos de parede fria, que promovem um aquecimento mais rápido e uniforme.

O Sistema de Controle: Da Programação à Execução

O hardware de temperatura de alto desempenho só é eficaz quando combinado com um sistema de controle sofisticado. Este forno utiliza um sistema integrado baseado em PLC para traduzir seus requisitos de processo em operações de forno automatizadas e confiáveis.

Rampas e Patamares Programáveis

O sistema possui um painel de toque colorido com um PLC que permite programar ciclos térmicos complexos. Você pode definir taxas de aquecimento específicas (rampas) e tempos de retenção em temperaturas alvo (patamares).

Isso é essencial para processos metalúrgicos como recozimento, têmpera e sinterização, que dependem de um perfil térmico preciso e dependente do tempo.

Monitoramento em Tempo Real e Segurança

O sistema usa termopares para fornecer medição de temperatura em tempo real. Todos os dados do processo, incluindo níveis de temperatura e vácuo, podem ser registrados para garantia de qualidade e validação do processo.

A segurança é gerenciada por meio de recursos como controle de superaquecimento, que protege o forno e a carga de trabalho, e uma função de desligamento automático quando a porta do forno é aberta.

Regulagem de Potência e Controle de Calor

O aquecimento é gerenciado por uma Fonte de Alimentação SCR, que fornece regulação suave e precisa da potência para os elementos de aquecimento.

A configuração padrão usa controle de calor de zona única, onde toda a câmara de aquecimento é gerenciada como uma unidade. Isso é eficaz para uma ampla gama de aplicações e contribui para a simplicidade operacional e confiabilidade do sistema.

Compreendendo as Compensações

Nenhum sistema é perfeito para todos os cenários. Compreender as escolhas de design inerentes e suas implicações é fundamental para tomar uma decisão informada.

Design de Parede Quente vs. Parede Fria

As referências indicam que os fornos de parede fria oferecem temperaturas de operação mais altas, ciclagem mais rápida e uniformidade de temperatura superior em comparação com os designs de parede quente mais antigos. Embora o sistema se beneficie dessa abordagem moderna, é importante confirmar o design do modelo específico que você está considerando.

Eficiência e Uso de Energia

O forno é projetado com uma baixa massa térmica (pequeno armazenamento de calor), o que permite tempos rápidos de aumento e queda de temperatura. Isso não apenas acelera seus ciclos de processo, mas também proporciona economias significativas de energia em comparação com os fornos refratários pesados tradicionais.

A Limitação do Controle de Zona Única

Embora o controle de calor de zona única seja confiável e suficiente para a maioria das cargas de trabalho, ele pode ser uma limitação para peças muito grandes ou geometricamente complexas. Nesses casos, gradientes de temperatura podem se formar na peça, potencialmente caindo fora da especificação nominal de uniformidade de ±5°C. Para essas aplicações de nicho, um forno multi-zona pode ser necessário.

Fazendo a Escolha Certa para Sua Aplicação

A configuração ideal do seu forno depende inteiramente dos seus objetivos de processo específicos.

- Se seu foco principal for a sinterização em alta temperatura ou pesquisa de materiais: Priorize a série 20 ou outros modelos de alta temperatura (até 2200°C) e confirme se a uniformidade de ±5°C atende à sensibilidade do seu material.

- Se seu foco principal for o tratamento térmico padrão (recozimento, têmpera): As séries 10, 13 ou 14.5 provavelmente fornecerão temperatura suficiente com o controle de processo necessário para resultados excelentes e repetíveis.

- Se seu foco principal for a validação de processo e controle de qualidade: Aproveite o registro de dados do sistema, a programabilidade do PLC e a rigorosa controlabilidade de ±1°C para garantir que cada ciclo seja executado e documentado perfeitamente.

Ao combinar as capacidades específicas do sistema com as demandas da sua aplicação, você pode garantir que está selecionando a ferramenta certa para o trabalho.

Tabela Resumo:

| Especificação | Detalhes |

|---|---|

| Faixa Máxima de Temperatura | 1000°C a 2200°C (1832°F a 3992°F) |

| Controlabilidade da Temperatura | ±1°C |

| Uniformidade da Temperatura | ±5°C |

| Séries Chave | Série 10 (1000°C), Série 13 (1315°C), Série 14.5 (1415°C), Série 16.5 (1650°C), Série 20 (2000°C) |

| Recursos de Controle | Baseado em PLC, rampas e patamares programáveis, monitoramento em tempo real, fonte de alimentação SCR |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios produtos projetados com precisão, como fornos a vácuo e atmosfera, fornos mufla, de tubo, rotativos e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, entregando resultados consistentes e repetíveis para aplicações como sinterização, recozimento e pesquisa de materiais. Contate-nos hoje para discutir como nossos sistemas de forno personalizados podem aumentar a eficiência e confiabilidade do seu processamento térmico!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade