Para processar adequadamente a zircônia, você precisa de um forno de sinterização dedicado de alta temperatura, e não de um forno de porcelana padrão. Essas unidades especializadas são projetadas para atingir as temperaturas extremas necessárias para a densificação (até 1600°C) e usam componentes específicos para prevenir a contaminação, garantindo que a restauração final atinja sua força e propriedades estéticas projetadas.

O principal desafio com a zircônia não é apenas aquecê-la, mas atingir e manter um calor extremamente alto, uniforme e limpo em um ciclo precisamente controlado. Um forno de sinterização de zircônia especializado é a única ferramenta projetada para atender a todos esses requisitos inegociáveis.

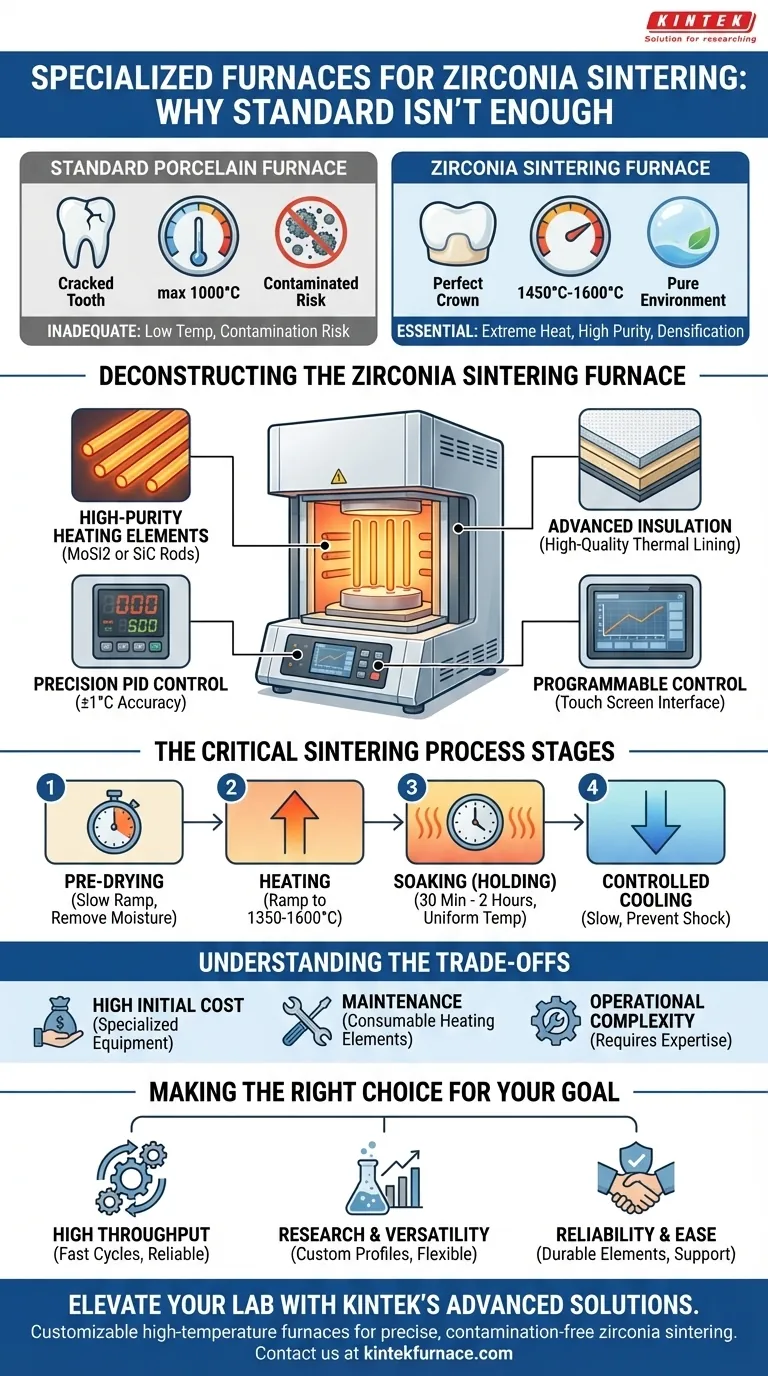

Por Que um Forno de Porcelana Padrão Não é Suficiente

A diferença fundamental reside na capacidade de temperatura e na pureza do material. Um forno de porcelana padrão simplesmente não consegue atender às exigências da zircônia.

A Lacuna de Temperatura

Um forno de porcelana típico opera em temperaturas muito mais baixas, geralmente abaixo de 1000°C. A zircônia requer uma temperatura de sinterização entre 1450°C e 1600°C para atingir a densificação total e transformar-se de seu estado mole e calcário para uma cerâmica de alta resistência.

O Risco de Contaminação

A sinterização da zircônia exige um ambiente excepcionalmente limpo. Os elementos de aquecimento em fornos padrão podem liberar partículas que contaminam a zircônia, levando à descoloração e a uma redução significativa na integridade estrutural.

Desconstruindo o Forno de Sinterização de Zircônia

Um forno de sinterização de zircônia é uma máquina construída para um fim específico, com vários componentes chave que o diferenciam de outros fornos dentários.

Elementos de Aquecimento de Alta Pureza

Estes são o coração do forno. Os tipos mais comuns são varetas de dissiliceto de molibdênio (MoSi2) ou carbeto de silício (SiC). Esses materiais são escolhidos porque podem suportar temperaturas extremas sem se degradar ou liberar contaminantes que comprometeriam a zircônia. O carbeto de silício é frequentemente preferido por sua compatibilidade química e durabilidade a longo prazo.

Controle de Temperatura de Precisão

Atingir as propriedades finais corretas na zircônia exige um gerenciamento de temperatura exato. Esses fornos usam um sofisticado sistema de controle Proporcional-Integral-Derivativo (PID) acoplado a termopares para regular o calor com precisão incrível, muitas vezes dentro de ±1°C. Isso garante que o material passe perfeitamente por seus ciclos de aquecimento e resfriamento.

Isolamento Avançado e Design da Câmara

Para atingir e manter eficientemente 1600°C, a câmara do forno é revestida com materiais isolantes térmicos verdes de alta qualidade. Isso minimiza a perda de calor, garante uma distribuição uniforme da temperatura e reduz o consumo de energia.

Controle Programável e Automação

Fornos de zircônia modernos apresentam interfaces fáceis de usar, muitas vezes com uma tela sensível ao toque colorida. Eles permitem que os técnicos usem programas predefinidos para materiais específicos ou criem perfis de queima personalizados de múltiplos estágios para pesquisa ou casos exclusivos. Recursos como memória de interrupção de energia, que retoma um ciclo após uma queda, são críticos para longos programas de sinterização.

As Fases Críticas do Processo de Sinterização

A programabilidade do forno é essencial para executar o processo preciso e de múltiplos estágios necessário para uma sinterização bem-sucedida.

Fase 1: Pré-secagem

O ciclo começa com um aumento de temperatura lento e baixo para remover suavemente qualquer umidade residual da restauração. Apressar esta etapa pode causar rachaduras.

Fase 2: Aquecimento

O forno então aumenta a temperatura até o ponto de sinterização alvo, tipicamente entre 1350°C e 1600°C, dependendo do material de zircônia específico.

Fase 3: Imersão (Manutenção)

O forno se mantém na temperatura máxima por um período definido, geralmente de 30 minutos a 2 horas. Esta fase de "imersão" garante que toda a restauração atinja uma temperatura uniforme para uma densificação completa e homogênea.

Fase 4: Resfriamento Controlado

Esta fase é tão crítica quanto o aquecimento. O forno esfria de forma lenta e precisa para prevenir choque térmico, o que pode causar empenamento ou fraturas catastróficas na cerâmica recém-endurecida.

Entendendo as Compensações

Embora essenciais, o investimento em um forno de sinterização de zircônia envolve compensações claras que todo laboratório ou clínica deve considerar.

Alto Custo Inicial

Estes são equipamentos altamente especializados com componentes avançados. Seu preço de compra é significativamente maior do que o de um forno de porcelana padrão.

Manutenção e Consumíveis

Os elementos de aquecimento de alta pureza que tornam esses fornos eficazes têm uma vida útil finita. Eles são um componente consumível que precisará ser substituído periodicamente, representando um custo operacional contínuo.

Complexidade Operacional

Embora as interfaces modernas sejam fáceis de usar, a compreensão das nuances de diferentes materiais de zircônia e seus perfis de sinterização específicos requer treinamento e experiência. A programação incorreta pode facilmente arruinar restaurações caras.

Fazendo a Escolha Certa para Seu Objetivo

A seleção de um forno depende inteiramente das necessidades primárias do seu laboratório ou consultório.

- Se seu foco principal for alto rendimento e eficiência: Priorize um forno com ciclos de "sinterização rápida" comprovados e uma função confiável de recuperação de interrupção de energia para proteger longas execuções.

- Se seu foco principal for versatilidade de material e pesquisa: Selecione um modelo com uma interface altamente flexível e programável que permita criar e salvar perfis de queima personalizados.

- Se seu foco principal for confiabilidade e facilidade de uso: Procure fornos com elementos de aquecimento de carbeto de silício duráveis, uma interface de usuário intuitiva e forte suporte do fabricante para manutenção e solução de problemas.

Investir no forno de sinterização correto é um investimento direto em restaurações finais previsíveis, de alta qualidade e estéticas.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Faixa de Temperatura | 1450°C a 1600°C para densificação total |

| Elementos de Aquecimento | Dissiliceto de Molibdênio (MoSi2) ou Carbeto de Silício (SiC) para pureza |

| Sistema de Controle | PID com precisão de ±1°C para ciclos precisos |

| Estágios Chave | Pré-secagem, aquecimento, imersão (30 min a 2 horas), resfriamento controlado |

| Uso Principal | Sinterização de zircônia em laboratórios e clínicas dentárias |

Eleve as capacidades do seu laboratório dentário com as soluções avançadas de forno de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, oferecemos produtos como Fornos Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD, todos com forte personalização profunda para atender às suas necessidades experimentais exclusivas. Se você prioriza alto rendimento, versatilidade de material ou confiabilidade, nossos fornos garantem sinterização precisa e livre de contaminação para restaurações de zircônia superiores. Entre em contato conosco hoje para discutir como podemos aprimorar seu fluxo de trabalho e fornecer soluções personalizadas para o seu sucesso!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas