Em essência, o forno rotativo é o coração da moderna fábrica de cimento. É um forno industrial maciço e de rotação lenta responsável pela transformação química de matérias-primas em uma nova substância chamada clínquer — o componente principal do cimento acabado. Este processo térmico, conhecido como calcinação, é a etapa crucial de "uma queima" na sequência de produção da indústria de "duas moagens, uma queima".

O forno rotativo é muito mais do que um simples aquecedor. É um reator sofisticado e multifuncional onde a transferência de calor, a reação química e o transporte de material são controlados com precisão para determinar a qualidade final, o rendimento e o custo de toda a operação de fabricação de cimento.

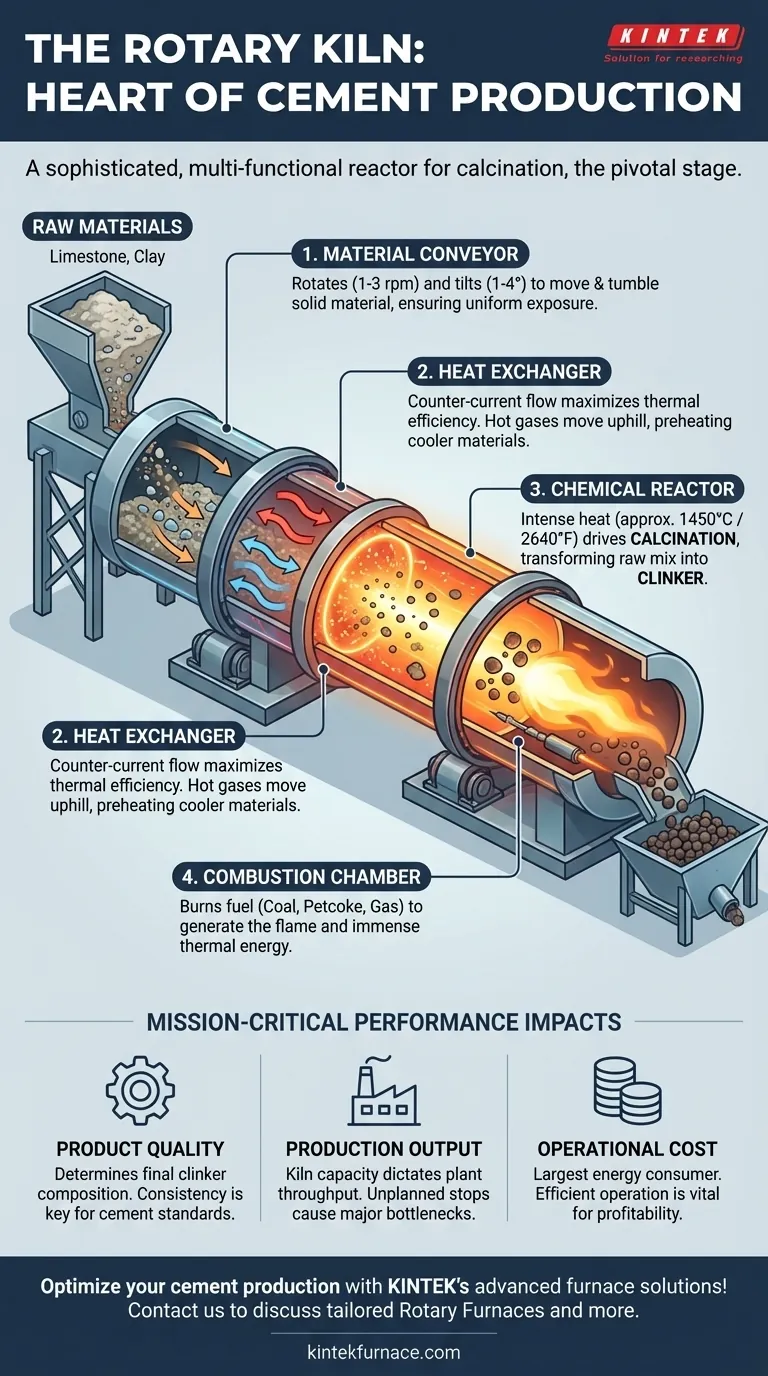

O Forno Como um Sistema Multifuncional

Para entender o papel central do forno, você deve vê-lo não como uma única peça de equipamento, mas como um sistema integrado que desempenha quatro funções distintas simultaneamente.

O Reator Químico

O propósito principal do forno é atuar como um reator químico. A mistura crua, composta principalmente de calcário, argila e outros materiais, é alimentada no forno e aquecida a temperaturas extremas, tipicamente em torno de 1450°C (2640°F).

Este calor intenso impulsiona uma reação química chamada calcinação, decompondo as matérias-primas e fazendo com que formem novos compostos minerais complexos. O resultado dessa transformação é o clínquer, um material nodular que constitui a base do cimento.

O Trocador de Calor

Um forno rotativo é um dispositivo de troca de calor incrivelmente eficaz. Opera sob o princípio de fluxo contracorrente: a matéria-prima rola lentamente para baixo enquanto os gases de combustão quentes fluem para cima, movendo-se na direção oposta.

Este design maximiza a eficiência térmica. À medida que os gases quentes percorrem todo o comprimento do forno, eles transferem progressivamente seu calor para o material mais frio, garantindo que a energia seja usada de forma eficaz durante todo o processo.

O Transportador de Material

O forno é um transportador físico. Ele é instalado com uma ligeira inclinação em relação à horizontal, tipicamente inclinada em 1 a 4 graus.

À medida que o forno gira lentamente (cerca de 1-3 rotações por minuto), essa inclinação faz com que o material sólido tombe e se mova gradualmente da extremidade superior de entrada para a extremidade inferior de descarga. Esta ação de tombamento é crucial, pois garante que cada partícula seja exposta uniformemente aos gases quentes, levando a uma produção de clínquer uniforme e consistente.

A Câmara de Combustão

O próprio forno serve como câmara de combustão onde o combustível — como carvão, petcôque ou gás natural — é queimado para gerar a imensa energia térmica necessária para o processo. A chama e os gases quentes produzidos aqui são o motor de todo o sistema.

Por Que o Desempenho do Forno é de Missão Crítica

O desempenho técnico e a estabilidade operacional do forno rotativo ditam diretamente o sucesso de toda a fábrica. Como diz o ditado da indústria, "Enquanto o forno girar, haverá dezenas de milhões", destacando sua importância financeira.

Impacto na Qualidade do Produto

A composição química final do clínquer é determinada pelo perfil de temperatura e pelo tempo que o material permanece no forno (tempo de residência). Pequenos desvios na operação do forno podem levar à formação inadequada do clínquer, resultando em cimento de qualidade inferior que não atende às especificações de qualidade.

Impacto no Rendimento da Produção

A capacidade de processamento de toda a fábrica de cimento é limitada pela capacidade de seu forno. Qualquer parada não programada ou redução na velocidade do forno cria imediatamente um gargalo, interrompendo a produção e causando perdas financeiras significativas devido à produção perdida.

Impacto no Custo Operacional

O forno rotativo é o maior consumidor de energia em uma fábrica de cimento, respondendo por uma enorme parcela do custo de produção. Um forno operado de forma ineficiente desperdiça combustível e aumenta o consumo de energia por tonelada de clínquer, corroendo diretamente a lucratividade da fábrica.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a função do forno permite que você se concentre nas variáveis que mais importam para sua função específica.

- Se seu foco principal for engenharia de processos: Seu objetivo é otimizar o equilíbrio delicado entre a taxa de alimentação de material, a velocidade de rotação do forno e a combustão do combustível para maximizar a eficiência térmica e produzir clínquer consistente.

- Se seu foco principal for manutenção e confiabilidade: A operação contínua do forno é fundamental; você deve garantir a integridade mecânica do sistema de acionamento e do revestimento refratário para evitar falhas catastróficas e tempo de inatividade dispendioso.

- Se seu foco principal for controle de qualidade do produto: Você deve tratar o forno como a principal variável que influencia a composição química do clínquer, monitorando constantemente seus parâmetros para garantir que o produto final atenda às especificações.

Em última análise, dominar os princípios do forno rotativo é fundamental para entender todo o processo de fabricação de cimento.

Tabela Resumo:

| Função | Descrição | Benefício Principal |

|---|---|---|

| Reator Químico | Aquece matérias-primas a 1450°C para calcinação | Forma o clínquer, a base do cimento |

| Trocador de Calor | Usa fluxo contracorrente para aquecimento eficiente | Maximiza o uso de energia térmica |

| Transportador de Material | Gira e inclina para mover materiais | Garante exposição uniforme e rendimento consistente |

| Câmara de Combustão | Queima combustível para gerar altas temperaturas | Alimenta todo o processo de produção |

Otimize sua produção de cimento com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a laboratórios e instalações industriais diversas sistemas de fornos de alta temperatura, como Fornos Rotativos, Fornos Muffle, Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais e de produção exclusivas, aumentando a eficiência, qualidade e custo-benefício. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem transformar suas operações!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Quais são os usos dos fornos rotativos na indústria de materiais de construção além do clínquer de cimento? Aplicações chave explicadas

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- O que é um forno rotativo de aquecimento elétrico e quais indústrias o utilizam? Descubra o Aquecimento de Precisão para Materiais de Alta Pureza

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas