Em essência, os fornos tubulares servem como instrumentos de alta precisão para tratamento térmico, criando um ambiente térmico rigorosamente controlado para alterar deliberadamente as propriedades dos materiais. Eles são indispensáveis para processos onde a uniformidade da temperatura, o controle atmosférico e a prevenção de contaminação são cruciais para atingir características específicas do material em metais, cerâmicas e outros materiais avançados.

O papel definidor de um forno tubular não é simplesmente gerar altas temperaturas, mas sim fornecer um ambiente selado, uniforme e controlável. Este isolamento dentro do tubo é o que permite modificações avançadas de materiais que são difíceis de conseguir com outros tipos de forno.

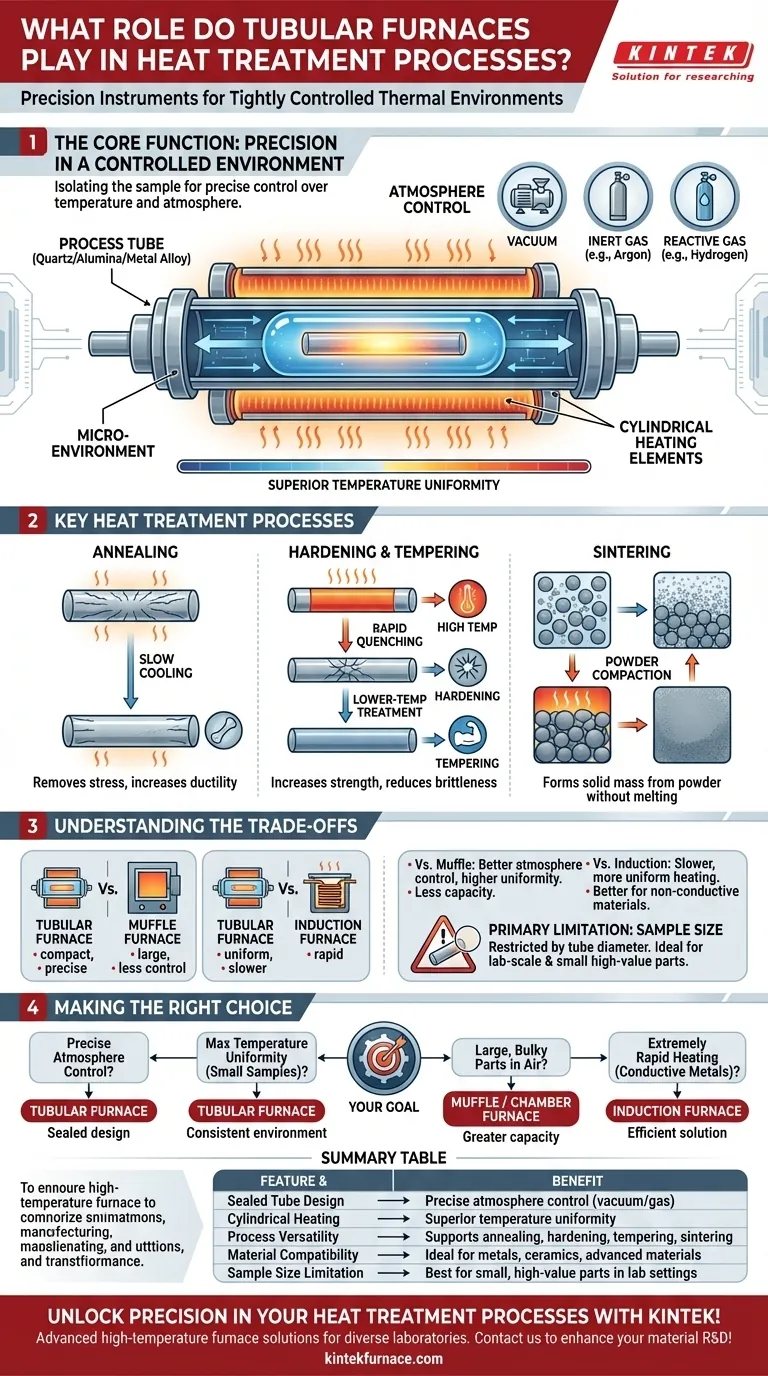

A Função Central: Precisão em um Ambiente Controlado

As capacidades únicas de um forno tubular derivam diretamente do seu design, que se concentra em um tubo de processo. Essa diferença fundamental o distingue de fornos de "caixa" ou "mufla" de uso mais geral.

O Papel Central do Tubo de Processo

A amostra não é colocada em uma câmara aberta; ela é colocada dentro de um tubo, tipicamente feito de quartzo, alumina ou uma liga metálica. Este tubo atua como um microambiente, isolando o material dos elementos de aquecimento e da atmosfera externa.

Tubos de quartzo são especialmente comuns devido à sua alta estabilidade térmica, inércia química e baixa expansão térmica, o que evita rachaduras durante mudanças rápidas de temperatura.

Alcançando Uniformidade de Temperatura Superior

Os elementos de aquecimento são dispostos cilindricamente ao redor do tubo de processo. Essa configuração cria uma zona de temperatura altamente uniforme ao longo do comprimento central do tubo, garantindo que toda a amostra experimente as mesmas condições térmicas. Essa uniformidade é crucial para resultados consistentes e repetíveis.

Permitindo o Controle da Atmosfera

A natureza selada do tubo é sua característica mais poderosa. Ela permite que os operadores criem uma atmosfera específica ao redor da amostra. Isso pode envolver a criação de vácuo para remover gases reativos como o oxigênio, ou a introdução de gases inertes específicos (por exemplo, Argônio) ou reativos (por exemplo, Hidrogênio) para influenciar as reações químicas durante o tratamento térmico.

Principais Processos de Tratamento Térmico em Fornos Tubulares

Esse controle preciso de temperatura e atmosfera torna os fornos tubulares ideais para uma variedade de aplicações sensíveis de tratamento térmico.

Recozimento

Este processo envolve o aquecimento de um material e seu resfriamento lento para remover tensões internas e aumentar sua ductilidade (capacidade de deformar sem fraturar). Um forno tubular permite um controle muito preciso dessas taxas lentas de resfriamento.

Endurecimento e Revenimento

O endurecimento aumenta a resistência de um metal aquecendo-o a uma alta temperatura e depois resfriando-o rapidamente (têmpera). O revenimento é um tratamento subsequente, de temperatura mais baixa, usado para reduzir a fragilidade que o endurecimento pode causar. O controle preciso de temperatura de um forno tubular é fundamental para atingir os alvos exatos para ambos os processos.

Sinterização

A sinterização é o processo de compactar e formar uma massa sólida de material a partir de um pó usando calor, sem derretê-lo até o ponto de liquefação. Fornos tubulares são amplamente utilizados para sinterização de cerâmicas e pós metálicos, especialmente quando uma atmosfera controlada é necessária para prevenir a oxidação.

Compreendendo as Trocas: Fornos Tubulares vs. Outros Fornos

Embora potente, um forno tubular nem sempre é a ferramenta certa. Compreender sua relação com outros tipos de fornos é fundamental para tomar uma decisão informada.

Fornos Tubulares vs. Fornos de Mufla

Fornos de mufla (ou câmara) são "caixas quentes" de uso geral, adequadas para aquecer materiais no ar. Embora possam lidar com peças maiores ou com formatos mais irregulares, eles oferecem controle de atmosfera muito limitado e menor uniformidade de temperatura em comparação com um forno tubular.

Fornos Tubulares vs. Fornos de Indução

Fornos de indução aquecem materiais condutores direta e muito rapidamente usando um campo eletromagnético. Eles são extremamente eficientes para processos como têmpera rápida. No entanto, os fornos tubulares são superiores para aplicações que exigem aquecimento mais lento e altamente uniforme de toda a amostra ou para o processamento de materiais não condutores, como cerâmicas.

Limitação Primária: Tamanho da Amostra

A troca mais significativa de um forno tubular é o seu volume de amostra limitado. O diâmetro do tubo de processo restringe inerentemente o tamanho dos componentes que podem ser tratados, tornando-os mais adequados para trabalhos em escala de laboratório, pesquisa ou processamento de peças pequenas e de alto valor.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno correto depende inteiramente dos requisitos específicos do seu processo de tratamento térmico.

- Se o seu foco principal é o controle preciso da atmosfera (vácuo ou gás específico): Um forno tubular é a escolha essencial devido ao seu design de tubo selado.

- Se o seu foco principal é a máxima uniformidade de temperatura para amostras pequenas: Um forno tubular proporciona o ambiente térmico mais consistente e repetível.

- Se o seu foco principal é o processamento de peças grandes, volumosas ou numerosas no ar: Uma mufla ou forno de câmara oferece maior capacidade e praticidade.

- Se o seu foco principal é o aquecimento extremamente rápido de metais condutores: Um forno de indução é a solução mais eficiente.

Compreender esses princípios fundamentais garante que você selecione não apenas um forno, mas a ferramenta precisa para atingir as propriedades de material desejadas.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Design de Tubo Selado | Permite controle preciso da atmosfera (vácuo ou gás) |

| Aquecimento Cilíndrico | Proporciona uniformidade superior de temperatura |

| Versatilidade do Processo | Suporta recozimento, endurecimento, revenimento e sinterização |

| Compatibilidade de Materiais | Ideal para metais, cerâmicas e materiais avançados |

| Limitação de Tamanho da Amostra | Melhor para peças pequenas e de alto valor em ambientes de laboratório |

Desbloqueie a precisão em seus processos de tratamento térmico com a KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos tubulares podem aprimorar sua pesquisa e desenvolvimento de materiais!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança