Em um forno rotativo, o revestimento refratário atua como a barreira essencial e resistente ao calor que torna todo o processo de alta temperatura possível. Suas funções principais são proteger a carcaça de aço externa do forno contra o derretimento, isolar o processo para manter temperaturas extremas e minimizar a perda de calor para garantir a eficiência energética.

O revestimento refratário não é meramente um componente passivo; é o facilitador ativo da função central do forno. Sem ele, o aço estrutural falharia catastroficamente, e a eficiência térmica necessária para os processos industriais modernos seria inatingível.

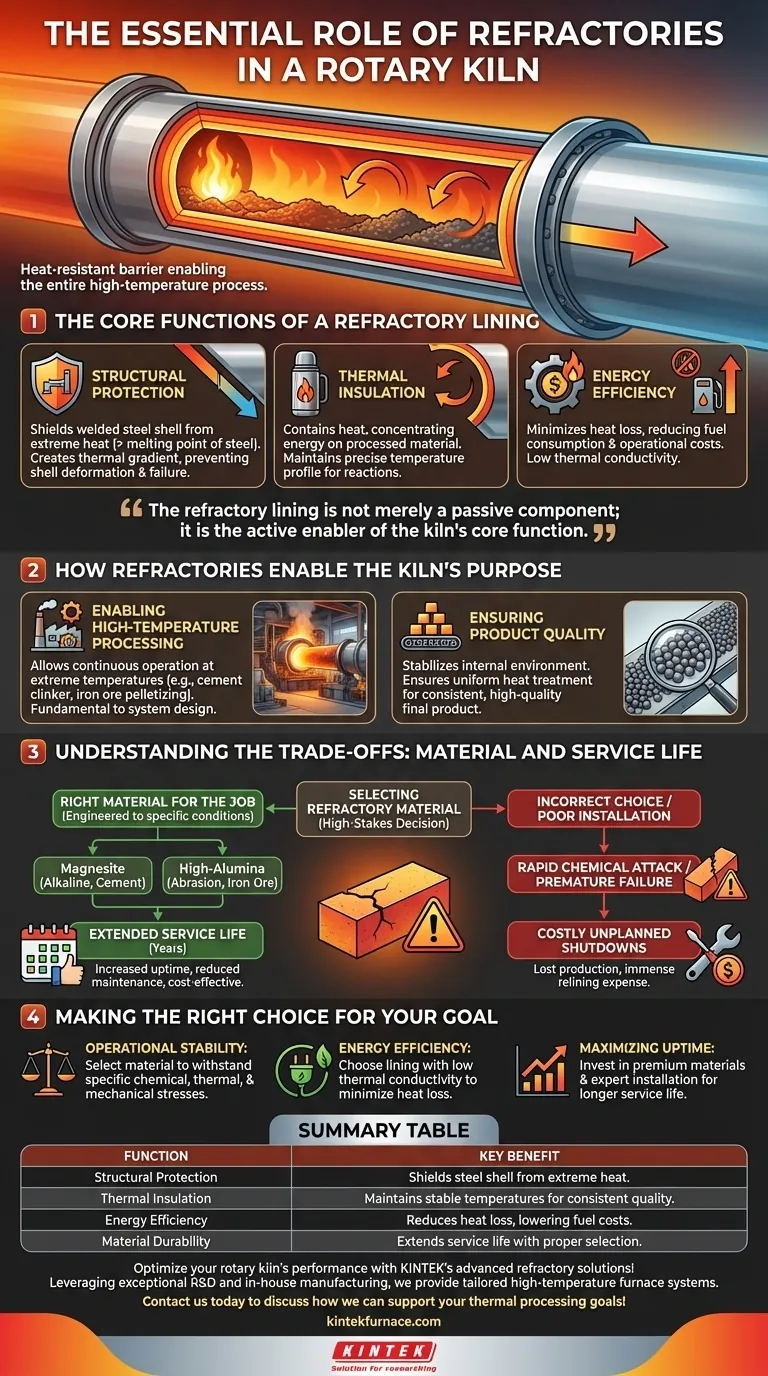

As Funções Centrais de um Revestimento Refratário

O propósito de um forno rotativo é processar materiais em temperaturas incrivelmente altas. O revestimento refratário é a interface crítica entre esse calor extremo e a estrutura mecânica do forno.

Proteção Estrutural

A função mais fundamental do refratário é proteger a carcaça de aço soldada. As temperaturas operacionais internas de um forno podem exceder em muito o ponto de fusão do aço.

O material refratário cria um gradiente térmico, garantindo que a temperatura na superfície da carcaça permaneça dentro de limites estruturais seguros, prevenindo deformação ou falha completa.

Isolamento Térmico

Ao conter o calor, o revestimento refratário garante que a energia térmica seja concentrada no material que está sendo processado, e não escape para o ambiente circundante.

Este isolamento é vital para manter o perfil de temperatura preciso e estável necessário para induzir as reações químicas ou mudanças físicas desejadas no produto.

Eficiência Energética

Minimizar a perda de calor está diretamente ligado ao custo operacional. Um revestimento refratário bem projetado possui baixa condutividade térmica, agindo como o isolamento em uma garrafa térmica.

Isso reduz a quantidade de combustível necessária para manter a temperatura alvo, tornando toda a operação mais eficiente em termos energéticos e econômica, uma vantagem chave dos fornos rotativos modernos.

Como os Refratários Possibilitam o Propósito do Forno

O revestimento refratário faz mais do que apenas proteger e isolar; é fundamental para alcançar o objetivo principal do forno de criar um produto consistente e de alta qualidade.

Possibilitando o Processamento em Alta Temperatura

O próprio conceito de um forno rotativo — um reator cilíndrico giratório para processamento térmico contínuo — baseia-se na existência de um revestimento refratário durável.

É o componente que permite aos engenheiros projetar sistemas que operam de forma confiável nas temperaturas extremas necessárias para processos como a produção de clínquer de cimento ou a pelotização de minério de ferro.

Garantindo a Qualidade do Produto

Condições de processamento consistentes são fundamentais para um produto final homogêneo. O revestimento refratário ajuda a estabilizar o ambiente interno contra flutuações.

Essa estabilidade térmica garante que cada partícula de material que passa pelo forno receba o mesmo tratamento térmico uniforme, o que é crucial para atingir a qualidade e consistência especificadas do produto.

Compreendendo os Trade-offs: Material e Vida Útil

A seleção e instalação do material refratário é uma decisão de alto risco que envolve trade-offs técnicos significativos. A escolha impacta diretamente o desempenho do forno, a segurança e os custos operacionais.

O Princípio do "Material Certo para o Trabalho"

Não existe uma solução refratária universal. A composição do material deve ser projetada para suportar as condições específicas do processo.

Por exemplo, o ambiente alcalino em um forno de cimento requer tijolos básicos como magnesita, enquanto um processo de minério de ferro pode usar tijolos de alto teor de alumina para lidar com sua química e abrasão específicas. Uma escolha incorreta leva a um ataque químico rápido e falha prematura.

O Impacto na Vida Útil

A durabilidade do revestimento refratário é um fator primordial no tempo de atividade e orçamento de manutenção de um forno. Um revestimento de alta qualidade e instalado corretamente pode durar anos.

Em contrapartida, uma escolha inadequada de material ou uma técnica de revestimento incorreta encurtará significativamente a vida útil, levando a paradas não programadas custosas, perda de produção e a despesa imensa de um projeto completo de revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

Suas prioridades operacionais guiarão sua estratégia refratária. A seleção do material e o projeto do revestimento devem estar alinhados com seus indicadores de desempenho mais críticos.

- Se o seu foco principal for estabilidade operacional: A chave é selecionar um refratário que possa suportar as tensões químicas, térmicas e mecânicas específicas do seu material para evitar falhas inesperadas.

- Se o seu foco principal for eficiência energética: A chave é escolher um revestimento com baixa condutividade térmica para minimizar a perda de calor através da carcaça do forno, reduzindo diretamente o consumo de combustível.

- Se o seu foco principal for maximizar o tempo de atividade: A chave é investir em materiais refratários premium e instalação especializada para estender a vida útil e reduzir a frequência de paradas para revestimento.

Em última análise, o revestimento refratário não é apenas um componente consumível; é a base de uma operação de processamento térmico confiável e lucrativa.

Tabela de Resumo:

| Função | Benefício Principal |

|---|---|

| Proteção Estrutural | Blindar a carcaça de aço contra calor extremo, prevenindo deformação e falha |

| Isolamento Térmico | Manter temperaturas estáveis para processamento consistente e qualidade do produto |

| Eficiência Energética | Reduzir a perda de calor, diminuindo os custos de combustível e melhorando a economia operacional |

| Durabilidade do Material | Estender a vida útil com a seleção correta (ex: magnesita para fornos de cimento) |

Otimize o desempenho do seu forno rotativo com as soluções refratárias avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo Fornos Rotativos, Mufla, Tubo, Fornos a Vácuo e com Atmosfera controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando a eficiência, o tempo de atividade e a relação custo-benefício. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos de processamento térmico!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais fatores devem ser considerados ao selecionar um tubo para um forno rotativo? Garanta Desempenho Ótimo e Longa Duração

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas