Em sua essência, um forno a vácuo é um sistema de componentes especializados, cada um construído com materiais cuidadosamente selecionados para suportar calor extremo em um ambiente livre de oxigênio. Os materiais primários incluem aço de alta resistência para o corpo do forno, metais refratários como molibdênio e tungstênio ou grafite para os elementos de aquecimento, e isolantes avançados como feltro de carbono ou fibra cerâmica para conter a intensa energia térmica.

A seleção de materiais para um forno a vácuo não é arbitrária; é uma função direta do processo térmico pretendido. O desafio central é equilibrar a resistência a temperaturas extremas, a inércia química sob vácuo e a integridade estrutural, sendo a escolha entre uma "zona quente" de grafite ou totalmente metálica a decisão mais crítica.

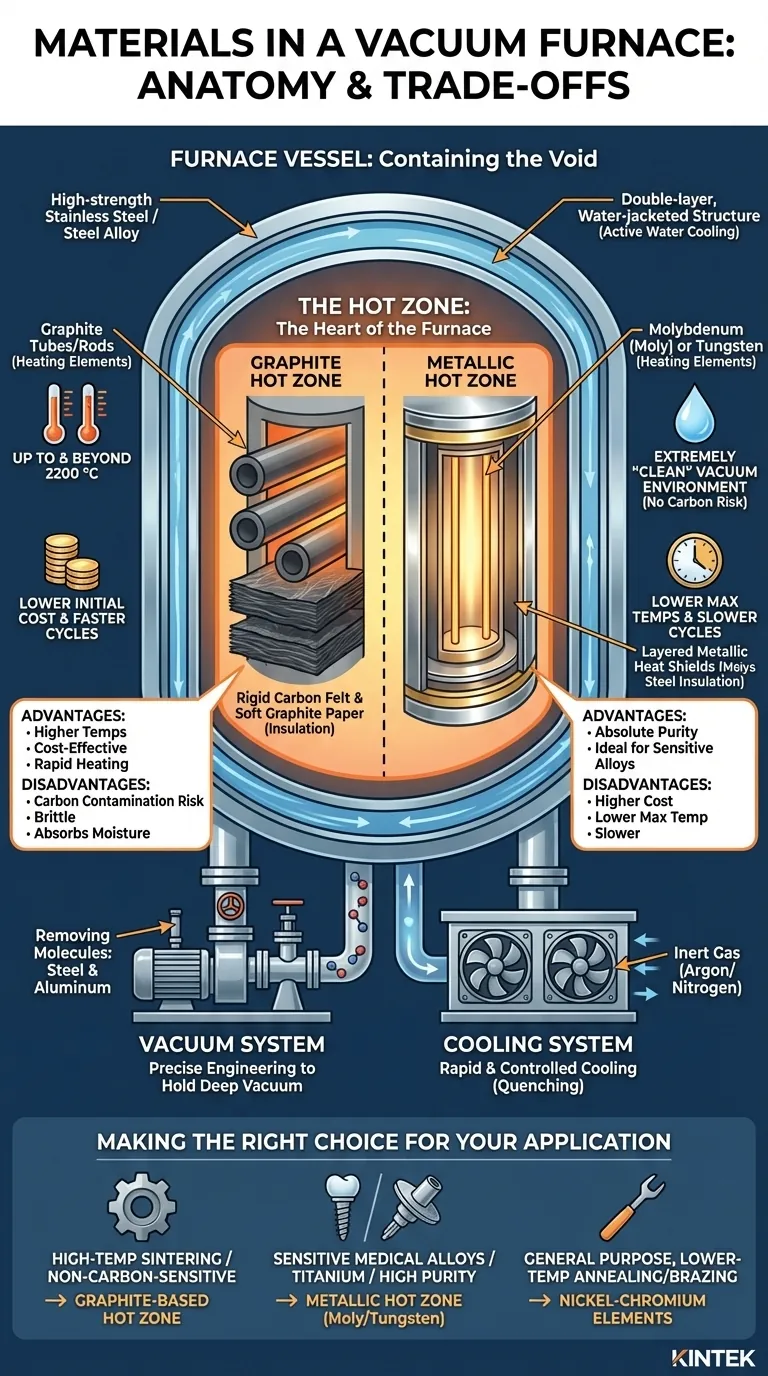

A Anatomia de um Forno a Vácuo: Um Design Orientado por Materiais

Um forno a vácuo é mais do que um único vaso; é um sistema integrado onde o material de cada componente é escolhido para desempenhar uma função específica sob condições exigentes.

O Vaso do Forno: Contendo o Vácuo

A carcaça externa, ou vaso, fornece a base estrutural e mantém a vedação de vácuo. Sua função principal é suportar a pressão atmosférica do lado de fora quando um vácuo é criado dentro.

Materiais como aço inoxidável de alta resistência ou outras ligas de aço são o padrão. Eles fornecem a resistência necessária e são relativamente fáceis de fabricar na forma cilíndrica ou retangular exigida. Para gerenciar a transferência de calor, o vaso é quase sempre uma estrutura de dupla camada com camisa de água que circula água ativamente para manter a carcaça fria.

A Zona Quente: O Coração do Forno

A "zona quente" é a câmara interna onde o aquecimento ocorre. Os materiais usados aqui definem as capacidades e limitações do forno. Existem duas filosofias de design principais: à base de grafite e totalmente metálica.

Zonas Quentes de Grafite e Compósitos de Carbono

O grafite é uma escolha popular por sua capacidade de suportar temperaturas extremamente altas (até e além de 2200 °C) e sua excelente estabilidade térmica.

Os elementos de aquecimento são frequentemente tubos ou hastes de grafite, enquanto o isolamento consiste em feltro de carbono rígido e papel de grafite macio. Esta combinação é leve, tem baixa massa térmica para aquecimento e resfriamento rápidos, e é econômica.

Zonas Quentes Metálicas

Para processos onde a contaminação por carbono é uma preocupação crítica (como com certas ligas de titânio ou de grau médico), uma zona quente totalmente metálica é necessária.

Os elementos de aquecimento são feitos de metais refratários, mais comumente molibdênio (Moly) ou tungstênio. O isolamento não é uma fibra ou feltro, mas sim uma série de escudos de calor metálicos em camadas, também feitos de molibdênio e aço inoxidável, que refletem a energia térmica de volta para a zona.

Sistemas de Suporte: Habilitando o Processo

O vaso e a zona quente são suportados por vários outros sistemas, cada um com seus próprios requisitos de material.

O Sistema de Vácuo

Este sistema, composto por bombas e válvulas, é construído com metais duráveis como aço e alumínio. O fator crítico aqui não são materiais exóticos, mas sim engenharia precisa para criar e manter um vácuo profundo, removendo moléculas reativas como o oxigênio.

O Sistema de Resfriamento

O resfriamento rápido e controlado (têmpera) é uma parte fundamental de muitos processos de tratamento térmico. Isso é conseguido reabastecendo a câmara com um gás inerte, tipicamente Argônio ou Nitrogênio, que é circulado por um ventilador de alta potência. A água que circula na camisa do vaso ajuda a remover esse calor do sistema.

Compreendendo as Trocas: Grafite vs. Metálico

A decisão entre uma zona quente de grafite e uma totalmente metálica é a escolha mais significativa no projeto de fornos a vácuo, apresentando um conjunto claro de trocas.

Zonas Quentes de Grafite

- Vantagens: Capazes de temperaturas mais altas, custo inicial significativamente menor e ciclos de aquecimento/resfriamento mais rápidos devido à menor massa térmica.

- Desvantagens: O grafite pode ser uma fonte de contaminação por carbono, o que é inaceitável para certas ligas. Também é mais quebradiço e pode absorver umidade do ar, exigindo um ciclo de "queima" para evacuá-lo.

Zonas Quentes Metálicas

- Vantagens: Fornece um ambiente de vácuo extremamente "limpo", sem risco de contaminação por carbono. Isso é essencial para processar metais reativos ou de alta pureza.

- Desvantagens: Custo inicial mais alto, temperaturas operacionais máximas mais baixas em comparação com o grafite (o tungstênio é melhor que o molibdênio, mas ambos estão abaixo do desempenho máximo do grafite) e ciclos térmicos mais lentos devido à maior massa dos escudos metálicos.

Fazendo a Escolha Certa para Sua Aplicação

A composição ideal do material do forno depende inteiramente do processo realizado e das peças que estão sendo tratadas.

- Se seu foco principal for sinterização em alta temperatura ou processamento de materiais não sensíveis ao carbono: Uma zona quente à base de grafite é a escolha mais econômica e termicamente eficiente.

- Se seu foco principal for o processamento de ligas médicas altamente sensíveis, titânio ou materiais onde a contaminação por carbono é inaceitável: Uma zona quente metálica usando molibdênio ou tungstênio é necessária por sua pureza absoluta.

- Se seu foco principal for recozimento ou brasagem de propósito geral e de temperatura mais baixa: Fornos com elementos de aquecimento feitos de ligas como níquel-cromo oferecem uma solução durável e econômica.

Ao entender como cada material contribui para o ambiente de vácuo, você pode garantir a integridade e o sucesso do seu processo térmico.

Tabela de Resumo:

| Componente | Materiais Chave | Função Principal |

|---|---|---|

| Vaso do Forno | Aço inoxidável de alta resistência | Integridade estrutural e vedação de vácuo |

| Elementos de Aquecimento | Grafite, Molibdênio, Tungstênio | Gerar calor extremo em vácuo |

| Isolamento/Zona Quente | Feltro de carbono, Papel de grafite, Escudos de calor metálicos | Conter energia térmica |

| Escolha Crítica | Zona Quente de Grafite vs. Zona Quente Totalmente Metálica | Equilibra custo, temperatura e risco de contaminação |

Com dificuldades em selecionar os materiais corretos do forno para seu processo específico?

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer a solução de forno de alta temperatura perfeita. Se sua prioridade é a capacidade de temperatura extrema e eficiência de custo de uma zona quente de grafite ou a pureza absoluta de um sistema totalmente metálico para ligas sensíveis, nossos especialistas irão guiá-lo.

Nossa linha diversificada de produtos, incluindo Fornos a Vácuo e com Atmosfera, é apoiada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Contate nossos especialistas hoje para discutir sua aplicação e garantir que seu processo térmico seja um sucesso completo.

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- Quais são as vantagens das zonas de temperatura controladas individualmente em fornos multizona? Desvende Gradientes Térmicos de Precisão

- Como os fornos tubulares multizona melhoram a eficiência do laboratório? Aumente o Rendimento com Processamento Paralelo

- Como um forno tubular multizona consegue um controle preciso do gradiente de temperatura? Síntese de Monocamada de MoS2 Isotópico Mestre

- Como os fornos tubulares multizona são aplicados na pesquisa biomédica? Desbloqueando a Engenharia Avançada de Biomateriais

- Que precauções de segurança devem ser seguidas ao operar um forno tubular de múltiplas zonas? Garanta operações de laboratório seguras e eficientes