Em resumo, a versatilidade de um forno tubular decorre da sua capacidade única de proporcionar um controle excecional sobre o ambiente de processamento de um material. Isto é conseguido através de uma combinação de gestão precisa da temperatura, a capacidade de manipular a atmosfera dentro do tubo e um design que se adapta a uma vasta gama de processos científicos e industriais, desde o tratamento térmico à síntese avançada de materiais.

A razão fundamental para a adaptabilidade de um forno tubular não é apenas a sua vasta gama de aplicações, mas o seu design fundamental. O tubo fechado atua como um microambiente discreto e altamente controlável, tornando-o a escolha superior para qualquer processo onde a precisão e a pureza atmosférica sejam críticas.

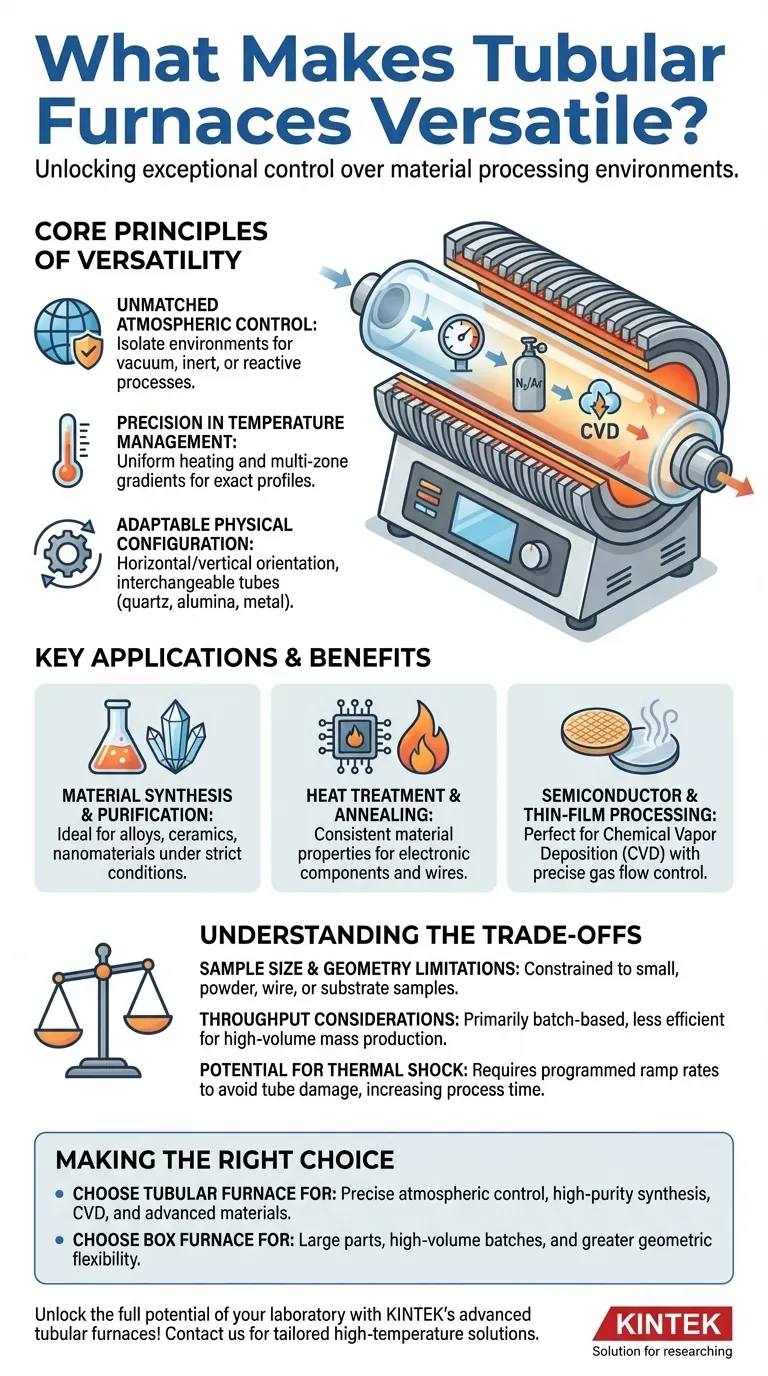

Os Princípios Centrais da Versatilidade do Forno Tubular

Um forno tubular é mais do que apenas um elemento de aquecimento enrolado num cilindro. O seu design é uma escolha deliberada que possibilita capacidades específicas, tornando-o uma ferramenta fundamental na investigação e na fabricação especializada.

Controlo Atmosférico Inigualável

A característica mais importante é a capacidade de isolar o ambiente interno. O tubo pode ser selado em ambas as extremidades, permitindo aos utilizadores introduzir condições específicas.

Isto possibilita processos sob vácuo, numa atmosfera de gás inerte (como árgon ou azoto) para evitar a oxidação, ou com gases reativos para processos como a deposição química de vapor (CVD).

Precisão na Gestão da Temperatura

Os fornos tubulares oferecem uma uniformidade de temperatura excecional ao longo do comprimento da zona aquecida. Muitos modelos estão disponíveis com múltiplas zonas de aquecimento.

Estas configurações multizonais permitem a criação de gradientes de temperatura precisos, essenciais para o crescimento de cristais, purificação de materiais e outros processos térmicos avançados.

Configuração Física Adaptável

A orientação do forno pode ser adaptada ao processo. Fornos horizontais são comuns para processamento em lote e CVD, enquanto fornos verticais são ideais para o crescimento de cristais ou processos onde a gravidade auxilia no manuseamento do material.

Além disso, o próprio tubo de processo é intercambiável. Os utilizadores podem alternar entre tubos de quartzo para pureza e transparência ótica, alumina para temperaturas muito elevadas ou ligas metálicas para processos reativos específicos.

Adequação a uma Vasta Gama de Tipos de Amostras

Embora não sejam ideais para itens grandes e volumosos, o design tubular é perfeito para processar pós, fios, pequenos componentes e substratos.

A sua geometria é perfeitamente adequada para processos que envolvem fluxo de gás, onde um gás deve passar diretamente sobre a superfície de uma amostra de forma controlada e uniforme.

Onde Esta Versatilidade se Destaca: Aplicações Chave

A combinação destas características torna os fornos tubulares indispensáveis em numerosos campos. A ferramenta é escolhida quando a *qualidade* do processo térmico é mais importante do que o *volume* puro do material.

Síntese e Purificação de Materiais

A criação de novas ligas, cerâmicas ou nanomateriais requer frequentemente a exclusão rigorosa de oxigénio e perfis de temperatura precisos. O forno tubular fornece o ambiente exato necessário.

Tratamento Térmico e Recozimento

Processos como o recozimento de fios metálicos para melhorar a ductilidade ou o tratamento térmico de pequenos componentes eletrónicos exigem ciclos de temperatura precisos e repetíveis. O controlo oferecido por um forno tubular garante propriedades de material consistentes.

Processamento de Semicondutores e Películas Finas

Aplicações como a Deposição Química de Vapor (CVD) são uma combinação perfeita para fornos tubulares. Um gás precursor flui através do tubo quente, onde se decompõe e deposita uma película fina sobre um substrato, um processo que requer controlo absoluto sobre a temperatura e o fluxo de gás.

Compreender os Compromissos

Nenhuma ferramenta é perfeita para todos os trabalhos. Compreender as limitações de um forno tubular é fundamental para tomar uma decisão informada.

Limitações de Tamanho e Geometria da Amostra

O principal inconveniente é o volume restrito da amostra. Os fornos tubulares não são adequados para processar objetos grandes, volumosos ou de forma irregular. Um forno de caixa é uma escolha muito melhor para estas aplicações.

Considerações de Rendimento (Throughput)

A maioria dos processos em fornos tubulares são baseados em lote, o que significa que uma amostra ou conjunto de amostras é processada de cada vez. Para produção em massa de alto volume, um forno de correia contínua ou de caixa de grande capacidade seria mais eficiente.

Potencial para Choque Térmico

Os tubos de cerâmica e quartzo utilizados nestes fornos podem ser suscetíveis a rachaduras se aquecidos ou arrefecidos demasiado rapidamente. Os operadores devem aderir às taxas de rampa programadas, o que pode aumentar o tempo total do processo em comparação com um forno de caixa robusto com revestimento metálico.

Fazer a Escolha Certa para o Seu Objetivo

A seleção do forno certo depende inteiramente dos requisitos do seu processo específico.

- Se o seu foco principal é o controlo atmosférico preciso: O ambiente selado de um forno tubular é a escolha definitiva para trabalhar sob vácuo, gás inerte ou com gases reativos.

- Se o seu foco principal é a síntese de alta pureza ou CVD: Um forno tubular fornece o ambiente isolado, limpo e altamente controlado essencial para criar materiais avançados e películas finas.

- Se o seu foco principal é o tratamento térmico de peças grandes ou lotes de alto volume: Um forno de caixa oferece a capacidade superior, flexibilidade geométrica e rendimento necessários para estas tarefas.

Em última análise, compreender que o forno tubular é uma ferramenta para precisão e controlo permite-lhe selecioná-lo para as aplicações sofisticadas onde realmente se destaca.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Controlo Atmosférico | Permite ambientes de vácuo, gás inerte ou gás reativo para pureza e segurança. |

| Precisão da Temperatura | Oferece aquecimento uniforme e gradientes multizonais para resultados consistentes. |

| Design Configurável | Suporta orientação horizontal/vertical e tubos intercambiáveis para flexibilidade. |

| Vasta Gama de Aplicações | Ideal para síntese de materiais, tratamento térmico e processos de semicondutores. |

Desbloqueie todo o potencial do seu laboratório com os fornos tubulares avançados da KINTEK! Aproveitando P&D excecional e fabrico interno, fornecemos a laboratórios diversos soluções de alta temperatura adaptadas às suas necessidades. A nossa linha de produtos, incluindo Fornos Tubulares, Fornos de Muffle, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para satisfazer precisamente os seus requisitos experimentais únicos. Contacte-nos hoje para discutir como podemos melhorar o seu processamento de materiais com tecnologia de fornos fiável, precisa e versátil!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência