A eficiência primária de um forno rotativo decorre de seu projeto central: um cilindro inclinado e rotativo combinado com elementos de aquecimento externos de alta qualidade. Essa combinação garante que o material interno esteja constantemente tombando e avançando, o que expõe cada partícula a uma temperatura consistente. Esse processo dinâmico alcança um aquecimento excepcionalmente uniforme e permite uma operação contínua e de alto rendimento.

A verdadeira vantagem de um forno rotativo não é simplesmente a aplicação de calor, mas a maneira inteligente como ele é transferido. Ao tombar continuamente o material através de uma zona aquecida precisamente controlada, ele maximiza o contato térmico com cada partícula, garantindo um nível de uniformidade e eficiência energética que os métodos estáticos em lote dificilmente conseguem igualar.

A Mecânica da Transferência de Calor Superior

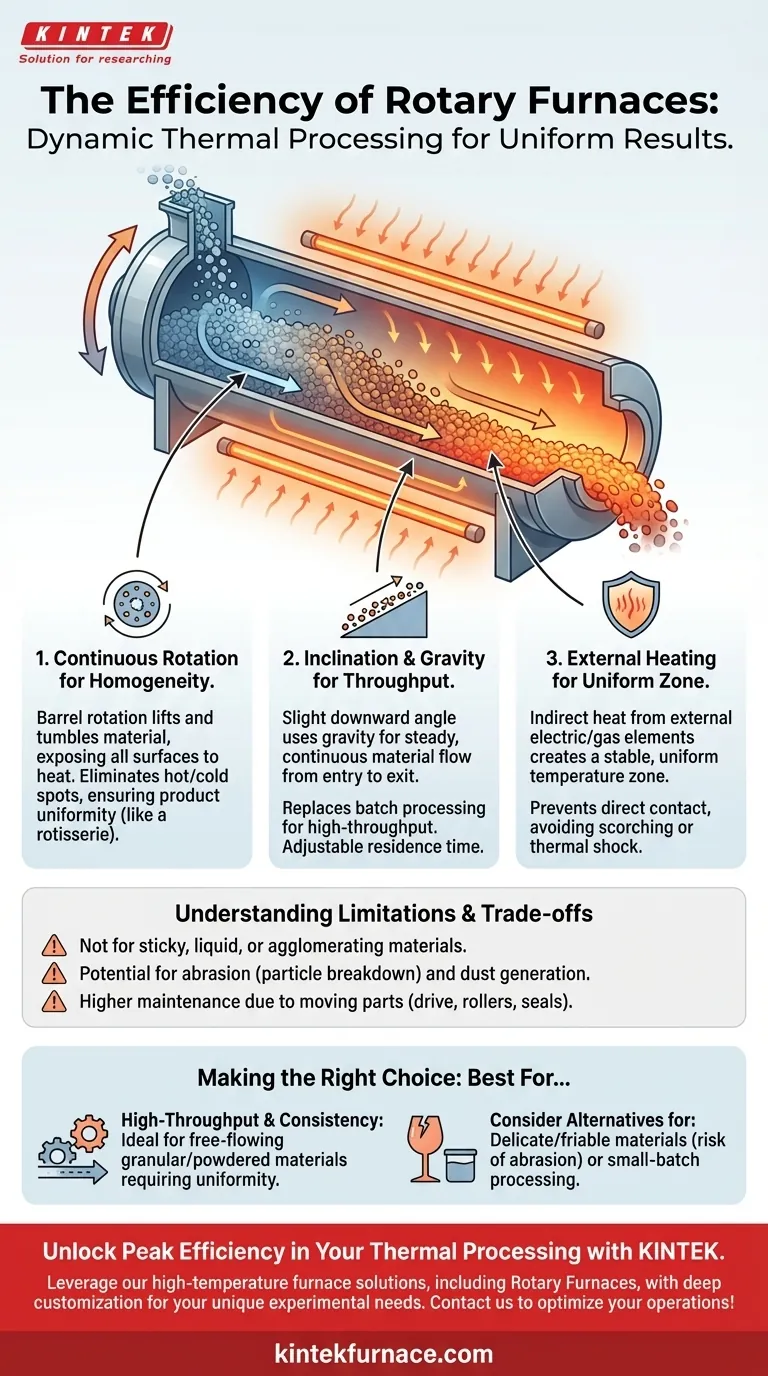

Para entender a eficiência de um forno rotativo, você deve observar como seus três elementos chave de projeto — rotação, inclinação e aquecimento — trabalham em conjunto.

O Papel da Rotação Contínua

A rotação do cilindro do forno é o fator mais crítico para a eficiência. À medida que o cilindro gira, ele levanta e tomba o material em seu interior.

Essa ação de mistura constante expõe todas as superfícies do material ao calor irradiado das paredes do forno. Esse processo elimina pontos quentes e frios dentro do leito de material, garantindo a homogeneidade do produto.

Pense nisso como um espeto giratório. Ao girar constantemente, cada parte do material recebe a mesma quantidade de energia térmica, garantindo um resultado uniforme e previsível.

O Impacto da Inclinação e do Rendimento

Os fornos rotativos são posicionados em um leve ângulo para baixo. Essa inclinação usa a gravidade para garantir um fluxo constante e controlado de material do ponto de entrada para a saída.

Esse design permite o processamento contínuo, onde a matéria-prima é constantemente alimentada em uma extremidade e o produto acabado é descarregado na outra. Isso é fundamentalmente mais eficiente para a produção industrial em larga escala do que o processamento em lote intermitente.

A velocidade de rotação e o ângulo de inclinação podem ser ajustados para controlar precisamente o tempo de residência — quanto tempo o material permanece dentro do forno — para um processamento ideal.

Aquecimento Uniforme de Elementos Externos

O calor é aplicado na parte externa do cilindro rotativo usando elementos de aquecimento elétricos ou a gás de alta qualidade. Isso fornece calor radiante indireto ao material interno.

Este método evita o contato direto entre o material e a fonte de calor, o que é crucial para prevenir queimaduras ou choque térmico em materiais sensíveis. Ele cria uma zona de temperatura estável e uniforme ao longo do comprimento do cilindro.

Compreendendo as Trocas e Limitações

Embora altamente eficiente, um forno rotativo não é a solução universal para todas as necessidades de processamento térmico. Compreender suas limitações é fundamental para tomar uma decisão informada.

Adequação do Material

Os fornos rotativos se destacam com materiais de fluxo livre, granulares ou em pó. Eles são menos adequados para materiais pegajosos, que podem aglomerar ou que estão na forma líquida, pois estes podem revestir as paredes do forno ou fluir descontroladamente.

Potencial de Abrasão e Poeira

A ação de tombamento que torna esses fornos tão eficazes também pode ser uma desvantagem. Pode causar atrito — a quebra de partículas — em materiais frágeis ou abrasivos.

Essa mesma ação também pode gerar uma quantidade significativa de poeira, o que pode exigir um sistema de coleta de poeira separado para gerenciar, aumentando a complexidade e o custo geral do sistema.

Complexidade Mecânica

Comparado a um forno de caixa estático simples, um forno rotativo possui mais partes móveis. O sistema de acionamento, os rolos de suporte e, criticamente, as vedações em ambas as extremidades do cilindro exigem inspeção e manutenção regulares para garantir uma operação confiável.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia térmica correta depende inteiramente do seu material, dos requisitos de rendimento e do produto final desejado.

- Se o seu foco principal é alto rendimento e consistência: Um forno rotativo é uma escolha ideal para o processamento contínuo de materiais granulares onde a uniformidade do produto é crítica.

- Se o seu foco principal é o processamento de materiais delicados ou friáveis: Você deve avaliar cuidadosamente o impacto da ação de tombamento e considerar uma velocidade de rotação mais baixa ou uma tecnologia alternativa, como um forno de leito estático.

- Se o seu foco principal é o processamento em pequenos lotes ou a minimização dos custos de capital: Um forno em lote mais simples pode ser uma solução mais prática, mesmo que sua eficiência térmica por unidade seja menor.

Em última análise, a força do forno rotativo reside em sua capacidade de transformar um princípio simples — a rotação — em uma poderosa ferramenta para a precisão térmica em escala industrial.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Projeto Central | Cilindro inclinado e rotativo com aquecimento externo para movimento constante do material e exposição uniforme ao calor. |

| Fatores de Eficiência | Rotação contínua para aquecimento homogêneo, inclinação para fluxo controlado e aquecimento externo para zonas de temperatura estáveis. |

| Melhor Para | Processamento de alto rendimento de materiais de fluxo livre, granulares ou em pó que exigem uniformidade do produto. |

| Limitações | Não é ideal para materiais pegajosos ou líquidos; potencial para abrasão, geração de poeira e maior manutenção devido às partes móveis. |

Desbloqueie a Eficiência Máxima em Seu Processamento Térmico com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Rotativos, Mufla, Tubo, Vácuo e Fornos de Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você precisa de processamento de alto rendimento ou designs personalizados para materiais granulares, entregamos soluções confiáveis e energeticamente eficientes que aumentam a produtividade e garantem resultados uniformes.

Entre em contato conosco hoje para discutir como nossos fornos rotativos e outros sistemas podem otimizar suas operações e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais são as abordagens comuns de mistura em fornos rotativos? Aumente a Uniformidade e Eficiência no Processamento Térmico

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre