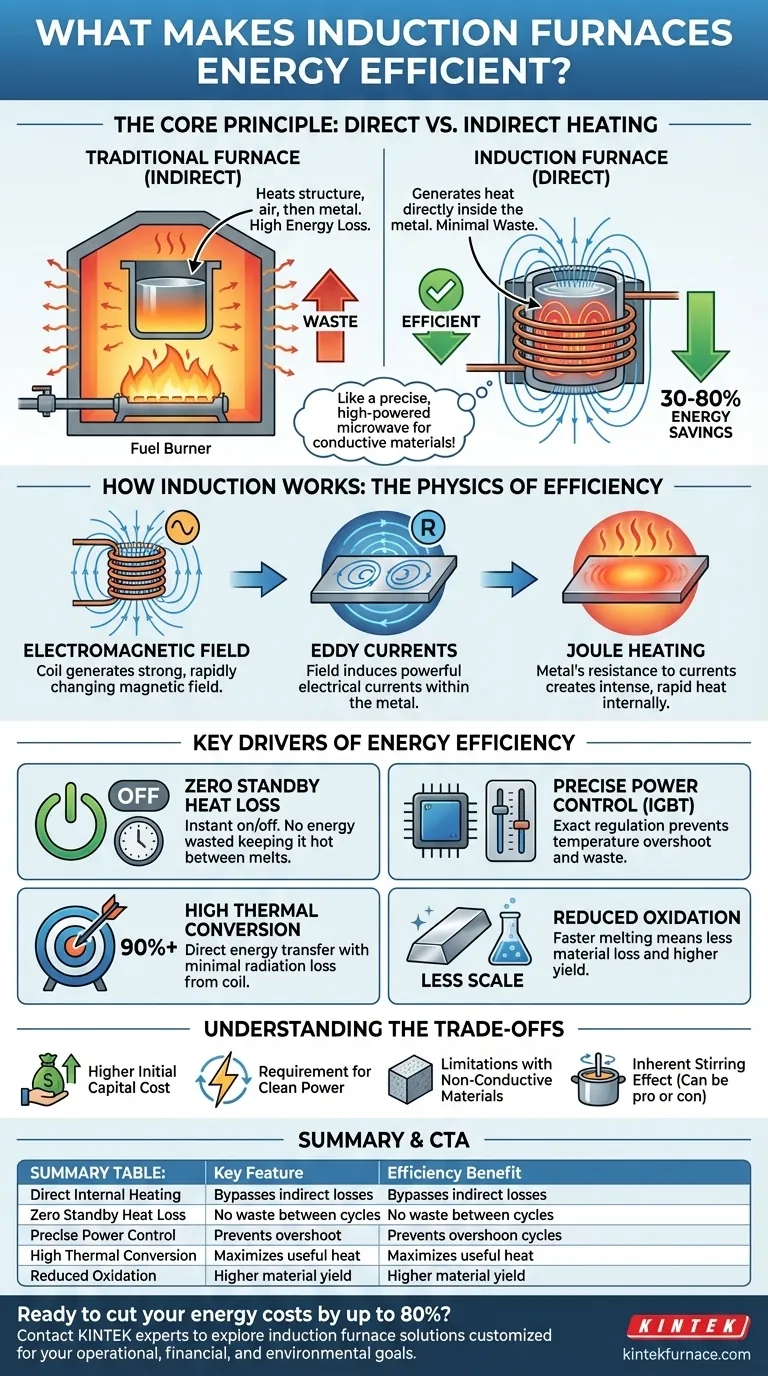

Fundamentalmente, a eficiência energética de um forno de indução provém do seu método exclusivo de aquecimento. Ao contrário dos fornos tradicionais que queimam combustível para aquecer uma câmara, um forno de indução utiliza um campo eletromagnético potente e controlado para gerar calor diretamente dentro do próprio metal. Este processo é incrivelmente direto, eliminando as enormes perdas de energia associadas ao aquecimento da estrutura do forno, do ar circundante e à transferência indireta desse calor para o material alvo.

Fornos tradicionais desperdiçam energia aquecendo tudo ao redor do metal. Um forno de indução funciona como um micro-ondas preciso e de alta potência para materiais condutores, transferindo energia diretamente para a carga com desperdício mínimo, resultando em economias de energia de 30 a 80%.

O Princípio Central: Aquecimento Interno Direto

A eficiência da tecnologia de indução está enraizada na sua física. Ela contorna as etapas lentas e dispendiosas do aquecimento convencional ao tornar o material a sua própria fonte de calor.

Como Funciona a Indução: Um Campo Eletromagnético

Um forno de indução utiliza uma bobina de cobre arrefecida a água através da qual flui uma potente corrente elétrica alternada. Esta corrente gera um campo magnético forte e em rápida variação ao redor e dentro do cadinho que contém a carga metálica.

A Resistência Cria Calor (Aquecimento Joule)

Este campo magnético induz correntes elétricas potentes, conhecidas como correntes parasitas (eddy currents), a fluir dentro do metal condutor. A resistência elétrica natural do metal opõe-se ao fluxo destas correntes parasitas, gerando calor intenso e rápido diretamente dentro do material.

Contornando a Transferência de Calor Indireta

Fornos convencionais operam por combustão ou elementos resistivos, que primeiro aquecem as paredes do forno e a atmosfera. Esse calor deve então ser transferido para o metal por radiação e convecção. Cada etapa neste processo indireto perde energia significativa para o ambiente. A indução omite estas etapas por completo.

Principais Impulsionadores da Eficiência Energética

Várias características distintas contribuem para o menor consumo de energia e custos operacionais do forno de indução.

Perda de Calor em Stand-by Zero

Um forno convencional precisa ser mantido a uma alta temperatura entre usos, consumindo um fluxo constante de energia apenas para se manter pronto. Um forno de indução tem perda de calor em stand-by zero porque o aquecimento é instantâneo. Pode ser desligado completamente entre as fusões e atingir potência total em minutos, economizando enormes quantidades de energia durante os períodos de inatividade.

Controle Eletrônico Preciso da Energia

Os fornos de indução modernos utilizam tecnologia de estado sólido, como sistemas IGBT (Transistor Bipolar de Porta Isolada), para controle de energia. Estes eletrônicos permitem a regulação instantânea e precisa da frequência e da potência. Isto garante que apenas a quantidade exata de energia necessária para o ciclo de fusão seja utilizada, prevenindo o excesso de temperatura e o desperdício.

Alta Taxa de Conversão Térmica

Como o calor é gerado dentro do material alvo, a eficiência de conversão de energia elétrica em energia térmica útil é extremamente alta. Muito pouca energia irradia para longe da própria bobina; a maior parte é acoplada diretamente à carga metálica.

Redução da Oxidação e Perda de Material

O tempo de fusão rápido reduz significativamente a oportunidade para o metal fundido reagir com o oxigénio na atmosfera. Isto resulta em menos oxidação (carepa) e, portanto, maior rendimento de material, o que representa uma poupança financeira e de recursos direta.

Compreendendo as Compensações (Trade-offs)

Embora altamente eficiente, a tecnologia de indução não é uma solução universal. Reconhecer as suas limitações é fundamental para uma decisão técnica sólida.

Custo de Capital Inicial Mais Elevado

Os fornos de indução, com as suas fontes de alimentação avançadas e bobinas de cobre, geralmente têm um preço de compra inicial mais alto em comparação com fornos mais simples alimentados por combustível. Este custo deve ser ponderado em relação à poupança a longo prazo em energia, materiais e manutenção.

Requisito de Energia Limpa

A eletrónica de potência de alta frequência que aciona um forno de indução é sensível à qualidade da alimentação elétrica. Eles exigem uma rede elétrica estável e confiável e podem necessitar de equipamento adicional para filtrar ruído elétrico ou harmónicos.

Limitações com Materiais Não Condutores

O aquecimento por indução só funciona em materiais que são eletricamente condutores. É uma tecnologia ideal para fundir ferro, aço, cobre e alumínio, mas não pode ser usada para aquecer diretamente materiais isolantes como cerâmicas ou certos tipos de contaminantes numa carga de sucata.

O Efeito de Agitação Inerente

O campo eletromagnético cria uma ação de agitação natural, muitas vezes vigorosa, dentro do metal fundido. Embora esta seja uma vantagem significativa para criar uma temperatura uniforme e uma liga homogénea, pode ser indesejável para certas aplicações especializadas onde se requer uma fusão quiescente.

Tomando a Decisão Certa para a Sua Operação

A escolha da tecnologia de forno certa depende inteiramente dos seus principais objetivos operacionais.

- Se o seu foco principal é minimizar os custos operacionais: A alta eficiência energética do forno de indução, a ausência de consumo de combustível e o maior rendimento de material tornam-no a escolha superior para a redução de custos a longo prazo.

- Se o seu foco principal é velocidade de produção e flexibilidade: O aquecimento rápido da indução e a capacidade instantânea de ligar/desligar fornecem uma agilidade inigualável para operações que exigem fusões rápidas ou arranques e paragens frequentes.

- Se o seu foco principal é conformidade ambiental e segurança no local de trabalho: A operação livre de combustível e sem emissões de um forno de indução cria um ambiente de trabalho mais limpo, mais fresco e mais seguro, eliminando simultaneamente o CO2 e outros subprodutos da combustão.

Ao compreender o princípio central do aquecimento interno direto, pode determinar com confiança como a tecnologia de indução se alinha com os seus objetivos financeiros, operacionais e ambientais.

Tabela de Resumo:

| Característica Principal | Benefício de Eficiência |

|---|---|

| Aquecimento Interno Direto | Gera calor diretamente dentro do metal, contornando as perdas de energia do aquecimento indireto. |

| Perda de Calor em Stand-by Zero | Nenhuma energia desperdiçada entre ciclos; o forno pode ser desligado completamente. |

| Controle Preciso de Energia (IGBT) | A regulação eletrônica previne o excesso de temperatura e o desperdício de energia. |

| Alta Conversão Térmica | A maior parte da energia elétrica é convertida diretamente em calor útil dentro da carga. |

| Oxidação Reduzida | Tempos de fusão mais rápidos levam a menos perda de material e maior rendimento. |

Pronto para reduzir os seus custos de energia em até 80%? Na KINTEK, aproveitamos a nossa excepcional P&D e fabrico interno para fornecer soluções avançadas de fornos de indução de alta eficiência. A nossa linha de produtos, incluindo Fornos de Crisol (Muffle), Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para satisfazer precisamente os seus objetivos operacionais e financeiros únicos.

Contacte os nossos especialistas hoje para explorar como a nossa tecnologia de indução pode aumentar a sua produtividade, reduzir as despesas operacionais e apoiar os seus objetivos ambientais.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza