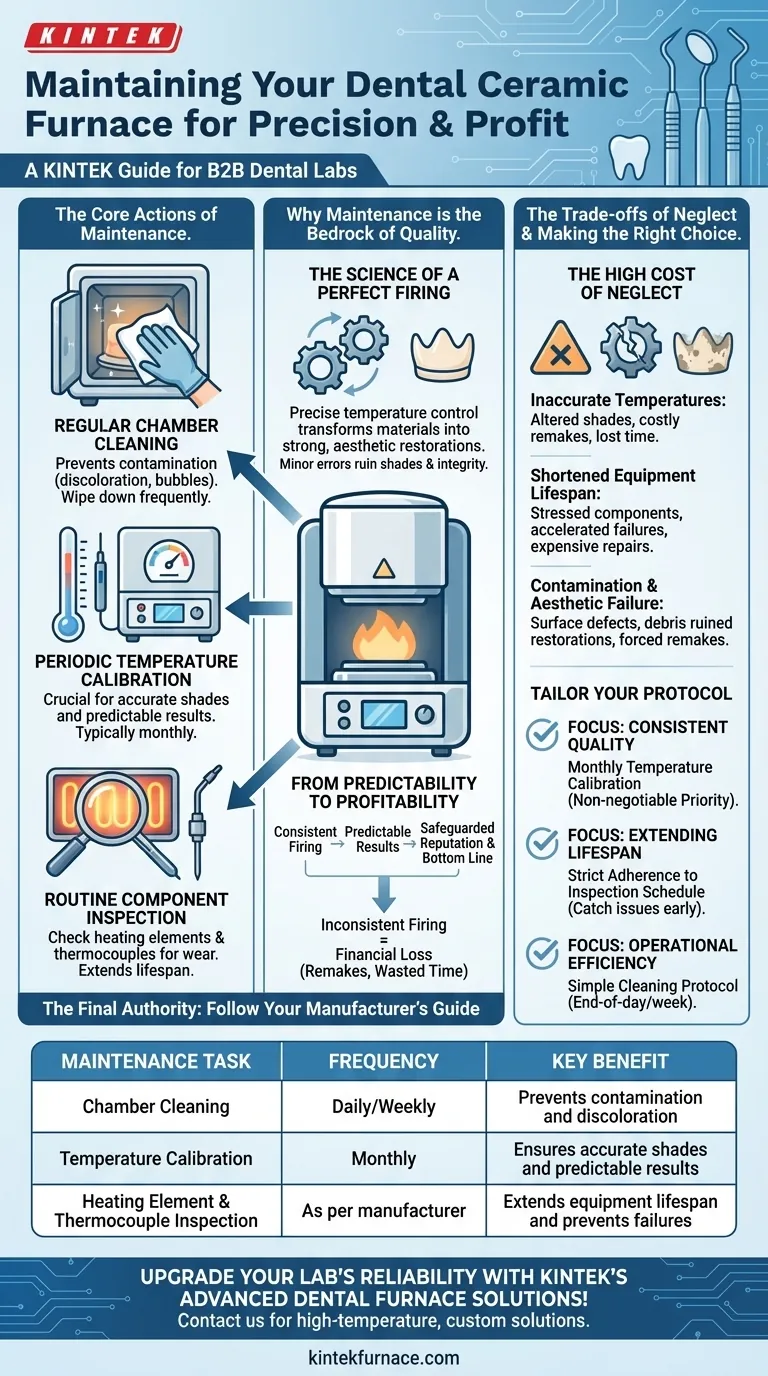

Em sua essência, a manutenção de um forno cerâmico odontológico envolve três ações críticas. Estas são a limpeza regular da câmara de queima, a calibração periódica de seus controles de temperatura e a inspeção de rotina de componentes-chave de desgaste, como elementos de aquecimento e termopares. Seguir as diretrizes específicas do fabricante é a peça final e essencial deste processo.

Seu forno cerâmico não é apenas um aquecedor; é um instrumento de precisão diretamente responsável pela qualidade e lucratividade do seu laboratório. A manutenção consistente não se trata de prevenir uma avaria—trata-se de garantir a precisão e a previsibilidade de cada ciclo de queima, que é a base para restaurações dentárias de alta qualidade.

Por Que a Manutenção é a Base de Restaurações de Qualidade

O único propósito de um forno odontológico é executar um programa de queima com precisão absoluta. Qualquer desvio compromete o produto final, transformando uma potencial obra-prima em um refazimento caro.

A Ciência de uma Queima Perfeita

O forno transforma materiais cerâmicos em restaurações fortes e estéticas, como coroas e facetas, através de aquecimento cuidadosamente controlado. Este processo depende de atingir temperaturas exatas em momentos específicos para alcançar a cristalização e a ligação adequadas.

Mesmo um pequeno erro de temperatura pode arruinar a tonalidade, translucidez e integridade estrutural da cerâmica.

Da Previsibilidade à Lucratividade

Ciclos de queima inconsistentes levam diretamente à perda financeira. Um encaixe ruim, uma tonalidade incorreta ou uma restauração fraca significa materiais desperdiçados, tempo perdido do técnico e um caso entregue com atraso.

Uma manutenção disciplinada garante que cada ciclo de queima seja previsível e repetível, salvaguardando a reputação e o resultado financeiro do seu laboratório.

Um Check-list de Manutenção Prática

Pense na manutenção do forno não como uma tarefa, mas como um sistema de controle de qualidade. Integrar esses passos ao fluxo de trabalho do seu laboratório é essencial.

Tarefa de Rotina: Limpeza da Câmara

Detritos ou contaminantes deixados dentro da câmara de queima podem vaporizar durante um ciclo. Esses contaminantes podem então se incorporar na porcelana, causando descoloração ou bolhas.

Limpe a câmara de queima regularmente de acordo com as instruções do fabricante para garantir um ambiente de queima puro para cada restauração.

Tarefa Crítica: Calibração de Temperatura

Com o tempo, todos os fornos experimentam "deriva de temperatura". A temperatura exibida pode não corresponder mais à temperatura real dentro da câmara.

Calibrar o forno—geralmente mensalmente—é a tarefa de manutenção mais importante. Garante que as temperaturas em seus programas de queima sejam as temperaturas entregues à restauração. Isso é inegociável para obter tonalidades precisas.

Inspeção Periódica: Elementos de Aquecimento e Termopar

O elemento de aquecimento gera o calor, e o termopar o mede. Ambos são peças de desgaste.

Um elemento de aquecimento em degradação pode fazer com que o forno aqueça muito lentamente ou de forma irregular. Um termopar falho enviará dados de temperatura imprecisos para o controlador, tornando seus esforços de calibração e programação inúteis. A inspeção regular permite que você substitua essas peças antes que causem uma falha catastrófica.

A Autoridade Final: O Guia do Fabricante

Cada modelo de forno tem requisitos únicos. Seu manual do usuário fornece o cronograma e o procedimento definitivos para limpeza, calibração e substituição de componentes. Aderir a ele é fundamental tanto para o desempenho quanto para a conformidade com a garantia.

Compreendendo as Desvantagens da Negligência

Pular a manutenção pode economizar alguns minutos hoje, mas introduz riscos e custos significativos a longo prazo.

O Alto Custo de Temperaturas Imprecisas

Um forno que esteja errado em apenas alguns graus pode alterar completamente a tonalidade final de uma cerâmica. Isso é especialmente prejudicial em casos de múltiplas unidades, onde a consistência estética é primordial. Uma única queima falha pode custar centenas ou milhares de dólares em materiais e mão de obra perdidos.

Vida Útil Reduzida do Equipamento

Permitir que os componentes operem além de sua vida útil sobrecarrega todo o sistema. Um elemento de aquecimento fraco força a fonte de alimentação a trabalhar mais, acelerando sua falha. A substituição proativa é sempre mais barata do que o reparo reativo.

Contaminação e Falha Estética

Uma câmara de queima suja é uma causa primária de defeitos de superfície e descoloração. O que parece ser uma pequena quantidade de detritos pode arruinar uma restauração, de outra forma perfeita, forçando um refazimento completo.

Fazendo a Escolha Certa para Seu Objetivo

Para integrar isso ao seu fluxo de trabalho, adapte seu protocolo de manutenção às prioridades específicas do seu laboratório.

- Se o seu foco principal é qualidade e estética consistentes: Faça da calibração de temperatura sua prioridade número um e inegociável mensalmente.

- Se o seu foco principal é estender a vida útil do equipamento e o ROI: Aderir estritamente ao cronograma de inspeção do fabricante para elementos de aquecimento e termopares para detectar problemas precocemente.

- Se o seu foco principal é a eficiência operacional diária: Implemente um protocolo de limpeza simples no final do dia ou da semana para a câmara de queima para prevenir o acúmulo de contaminação.

Uma rotina de manutenção disciplinada transforma seu forno de uma potencial responsabilidade em seu ativo de produção mais confiável.

Tabela Resumo:

| Tarefa de Manutenção | Frequência | Principal Benefício |

|---|---|---|

| Limpeza da Câmara | Diária/Semanal | Previne contaminação e descoloração |

| Calibração de Temperatura | Mensal | Garante tonalidades precisas e resultados previsíveis |

| Inspeção do Elemento de Aquecimento e Termopar | Conforme fabricante | Estende a vida útil do equipamento e previne falhas |

Aprimore a confiabilidade do seu laboratório com as soluções avançadas de fornos odontológicos da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos fornos de alta temperatura como Muffle, Tubo e Fornos a Vácuo & Atmosfera, adaptados às suas necessidades exclusivas. Nossa profunda personalização garante desempenho preciso para restaurações dentárias consistentes e de alta qualidade. Entre em contato hoje para discutir como podemos aprimorar a eficiência e a lucratividade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório