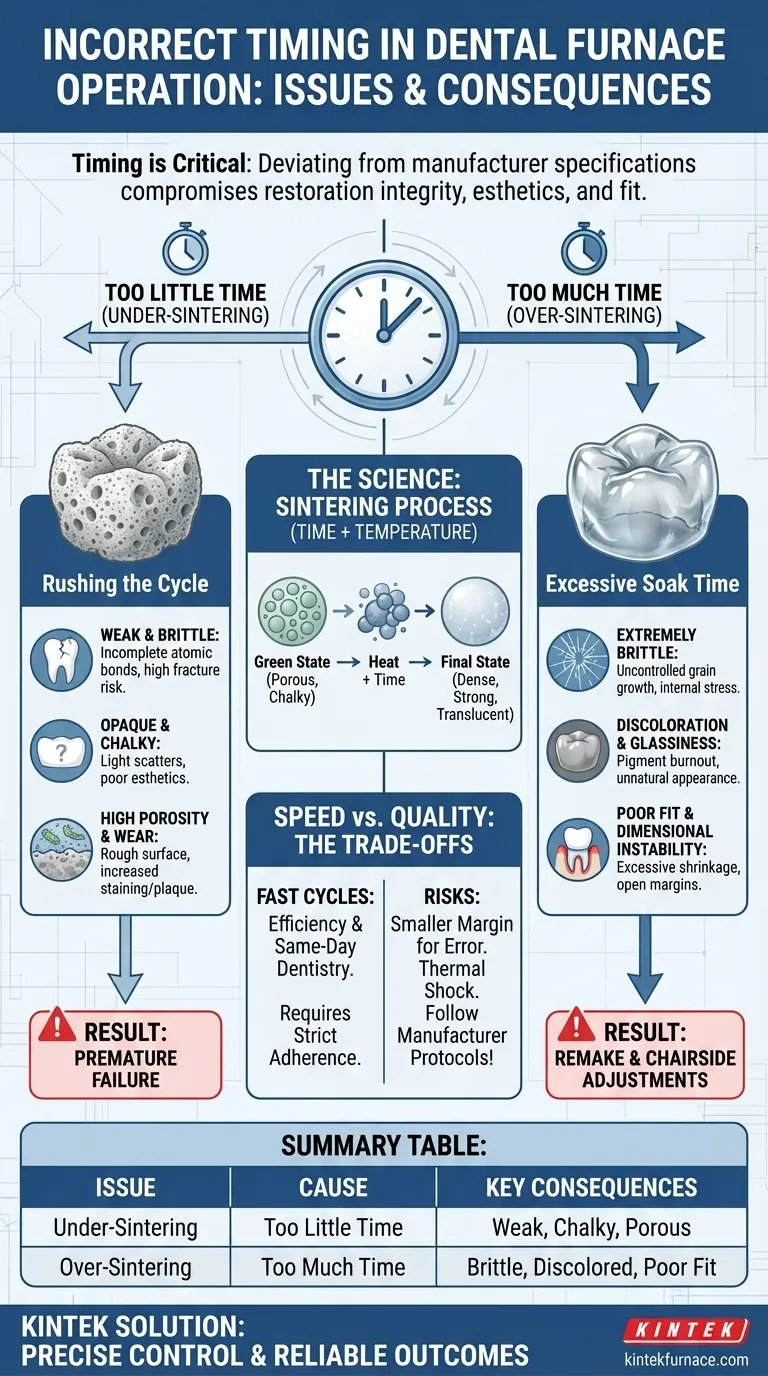

Em próteses dentárias, o tempo é tudo. O tempo incorreto em um forno dentário é uma causa principal de falha na restauração, levando a dois resultados distintos. Se o material for queimado por muito pouco tempo, ele será sub-sinterizado, resultando em uma restauração fraca e gizosa. Se for queimado por muito tempo, torna-se super-sinterizado, levando a descoloração, fragilidade e baixa precisão dimensional.

O temporizador de um forno não é meramente um relógio; é um controle crítico que governa a ciência dos materiais da restauração. Desviar da duração especificada pelo fabricante compromete diretamente a integridade estrutural, a estética e o ajuste clínico, transformando um trabalho digital preciso em uma falha dispendiosa.

A Ciência da Sinterização: Tempo e Temperatura em Tandem

Para entender os problemas, devemos primeiro entender o processo. A sinterização não é simplesmente assar; é um processo complexo de transformar um material poroso, semelhante a giz, em "estado verde", em uma cerâmica densa, forte e translúcida.

O que é Sinterização?

A sinterização usa calor para fundir partículas de cerâmica a uma temperatura abaixo do seu ponto de fusão. Os átomos se difundem através dos limites das partículas, fazendo com que se liguem e cresçam, o que elimina os poros microscópicos entre elas.

Por que o Tempo é uma Variável Crítica

O tempo é o catalisador que permite que o calor faça seu trabalho. Uma duração específica é necessária para que a difusão atômica seja concluída, para que os cristais cresçam até seu tamanho ideal e para que o material atinja sua densidade e resistência alvo. Calor e tempo são um par inseparável em qualquer ciclo de queima.

As Consequências da Sub-Sinterização (Pouco Tempo)

Apressar o ciclo de sinterização ou configurar o temporizador incorretamente é um erro comum que leva a uma restauração fundamentalmente incompleta. O material nunca atinge seu estado final pretendido.

Resistência e Durabilidade Comprometidas

O problema mais significativo com a sub-sinterização é uma redução drástica na resistência à flexão. As ligações atômicas entre as partículas não se formaram completamente, deixando uma estrutura interna porosa e fraca. Esta restauração é altamente suscetível a fraturas sob forças oclusais (de mordida) normais.

Má Estética e Opacidade

Uma restauração devidamente sinterizada é translúcida porque a luz pode passar através de sua estrutura densa e cristalina. Uma restauração sub-sinterizada está cheia de poros microscópicos que espalham a luz, resultando em uma aparência plana, opaca e gizosa. Ela não se misturará com a dentição natural.

Aumento da Porosidade e Desgaste

A superfície porosa de uma coroa sub-sinterizada é mais áspera em nível microscópico. Isso pode acelerar o desgaste dos dentes naturais opostos e torna a restauração mais propensa a manchas e acúmulo de placa ao longo do tempo.

As Consequências da Super-Sinterização (Muito Tempo)

Permitir que uma restauração "fique" na temperatura máxima por muito tempo é tão destrutivo quanto encurtar o tempo. Isso empurra o material para além do seu estado ótimo.

Crescimento Descontrolado de Grãos e Fragilidade

O tempo excessivo em alta temperatura faz com que os grãos cristalinos dentro da cerâmica cresçam demais. Embora isso possa criar um material muito duro, também introduz tensões internas e o torna extremamente frágil. Como o vidro, ele pode resistir a arranhões, mas será propenso a fraturas catastróficas.

Falhas Estéticas: Descoloração e Problemas de Translucidez

A super-sinterização pode "queimar" os pigmentos delicados usados para dar cor à restauração, fazendo com que ela pareça cinza, desbotada ou descolorida. Também pode levar a um excesso de "vitrificação", uma aparência não natural e de alto valor que não corresponde aos dentes existentes do paciente.

Instabilidade Dimensional e Mau Ajuste

Este é um problema clínico crítico. A sinterização envolve uma contração previsível do material. A super-sinterização pode causar contração excessiva ou não uniforme, resultando em uma restauração que não se ajusta à preparação. Isso leva a margens abertas, mau assentamento e tempo excessivo de ajuste na cadeira, muitas vezes forçando uma refabricação completa do caso.

Compreendendo as Trocas: Velocidade vs. Qualidade

Fornos e materiais modernos frequentemente promovem ciclos de sinterização "rápidos" ou "velozes". Embora valiosos, esses ciclos exigem um nível mais alto de controle do processo e acarretam riscos inerentes se não forem seguidos perfeitamente.

O Fascínio dos Ciclos de Sinterização Rápida

Os ciclos rápidos melhoram drasticamente a eficiência do laboratório e permitem a odontologia no mesmo dia, o que é uma vantagem poderosa. Eles são projetados para atingir e sair da temperatura máxima muito rapidamente.

Os Riscos de Apressar o Processo

Esses ciclos acelerados operam com uma margem de erro muito menor. Um pequeno desvio no tempo ou na temperatura – que poderia ser perdoado em um ciclo tradicional mais longo – pode ter um efeito negativo ampliado. O aquecimento rápido também pode introduzir choque térmico, criando microfraturas antes que a restauração seja entregue.

A Necessidade de Adesão Estrita

Os ciclos de sinterização rápida são confiáveis apenas quando você usa o material exato, o forno e os parâmetros de programa validados pelos fabricantes. Qualquer desvio desta combinação prescrita é um experimento descontrolado que arrisca a qualidade do produto final.

Fazendo a Escolha Certa para o Seu Objetivo

Sua abordagem ao tempo do forno deve ser ditada pelo seu objetivo clínico ou de negócios para cada caso específico. Não existe um único ciclo "melhor"; existe apenas o ciclo correto para o material que você está usando.

- Se o seu foco principal é máxima estética e resistência: Sempre siga os ciclos de sinterização padrão recomendados pelo fabricante do material, pois estes são projetados para propriedades físicas e ópticas ideais.

- Se o seu foco principal é a eficiência do laboratório e o tempo de entrega: Use apenas ciclos "rápidos" acelerados que sejam explicitamente validados por ambos os fabricantes do material e do forno para a sua combinação específica.

- Se você estiver experimentando resultados inconsistentes: Calibre imediatamente os controles de temperatura e tempo do seu forno e volte a usar o ciclo padrão mais conservador, recomendado pelo fabricante, até que o problema seja resolvido.

Em última análise, tratar os manuais do forno e do material como um protocolo não negociável é o caminho mais confiável para resultados previsíveis e de alta qualidade.

Tabela Resumo:

| Tipo de Problema | Causas | Principais Consequências |

|---|---|---|

| Sub-Sinterização | Muito pouco tempo de queima | Resistência fraca, aparência gizosa, alta porosidade |

| Super-Sinterização | Muito tempo de queima | Fragilidade, descoloração, mau ajuste dimensional |

Com problemas em obter resultados consistentes em restaurações dentárias? A KINTEK oferece soluções avançadas de fornos de alta temperatura, incluindo fornos mufla, de tubo, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, adaptados para laboratórios dentários. Com nossas profundas capacidades de personalização, garantimos controle preciso de temperatura e tempo para prevenir erros de sinterização e aprimorar a qualidade da restauração. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar suas operações de forno e entregar resultados confiáveis e de alta qualidade para seus pacientes!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Porque é que o controlo preciso da temperatura é importante nos fornos dentários?Garantir a precisão para restaurações perfeitas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas