Em essência, a sinterização de zircônia é um tratamento térmico de alta temperatura que transforma uma restauração de zircônia fresada, macia e semelhante a giz, em seu estado final, denso e excepcionalmente forte. Este processo de queima cuidadosamente controlado é o que confere à zircônia sua conhecida durabilidade e propriedades estéticas, convertendo-a de um "corpo verde" frágil em uma prótese clinicamente viável.

A sinterização não é meramente aquecimento; é uma transformação fundamental do material. O processo elimina a porosidade e funde as partículas cerâmicas, causando uma contração previsível enquanto libera a força inerente do material e a translucidez final. O sucesso de qualquer restauração de zircônia é definido pela precisão deste ciclo.

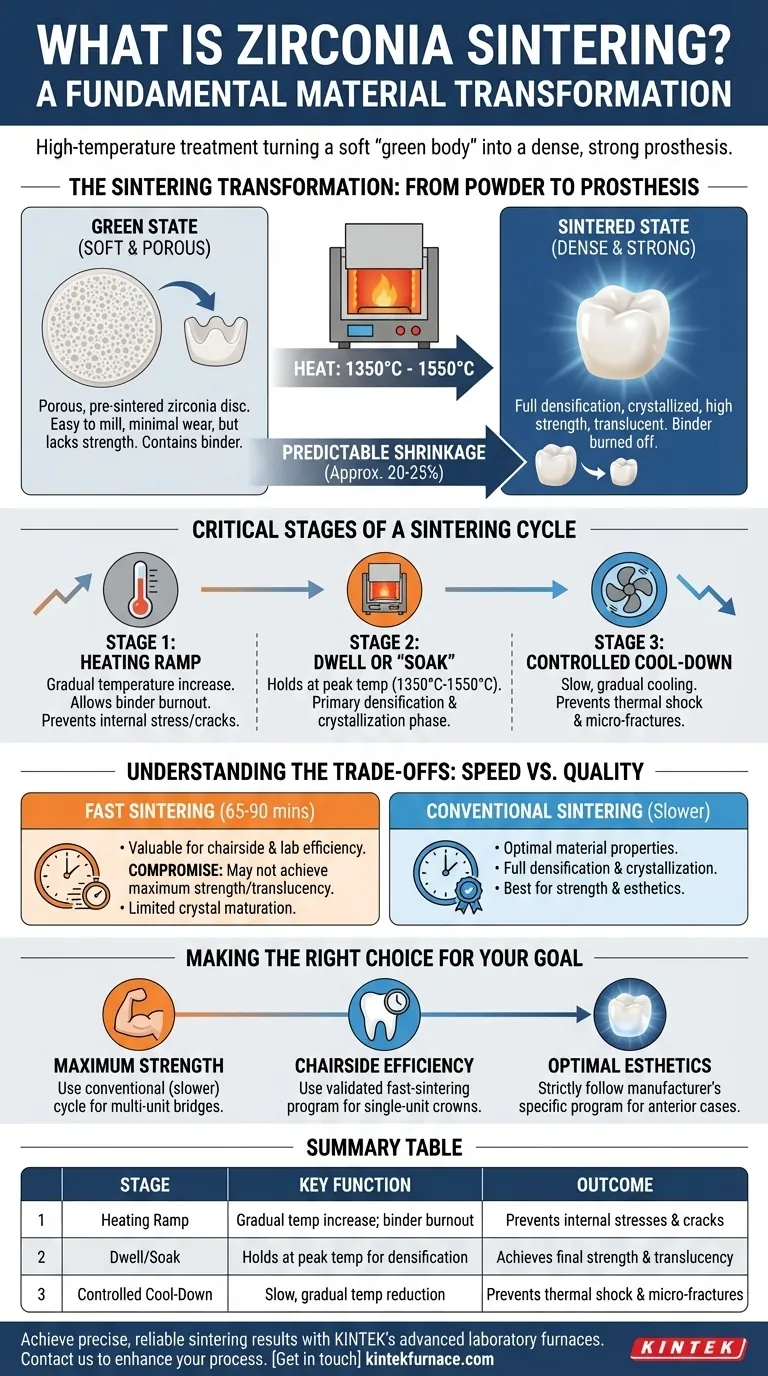

Do Pó à Prótese: A Transformação por Sinterização

Para entender a sinterização, você deve primeiro entender o estado inicial do material. O processo é uma jornada de um objeto fraco e poroso para uma estrutura monolítica totalmente densificada.

O Ponto de Partida do "Estado Verde"

As restaurações de zircônia não são fresadas a partir de um bloco sólido e denso. Elas são usinadas a partir de um disco pré-sinterizado, frequentemente chamado de "estado verde" ou "estado branco".

Este disco consiste em pó de zircônia que foi prensado juntamente com um aglutinante. Nesta forma, o material é macio o suficiente para ser fresado fácil e rapidamente com o mínimo desgaste nas ferramentas, mas não possui força significativa.

O Papel do Calor: Densificação e Cristalização

O forno de sinterização aplica um ciclo térmico preciso para realizar duas mudanças críticas:

- Densificação: À medida que a temperatura aumenta, o aglutinante é completamente queimado. As partículas de zircônia então começam a se fundir em seus pontos de contato, eliminando os vazios entre elas e unindo a estrutura em uma massa densa.

- Cristalização: O calor controla o crescimento e o arranjo dos cristais de zircônia. Esta estrutura cristalina final é o que dita as principais propriedades físicas do material, incluindo sua resistência à flexão e seu nível de translucidez.

O Resultado: Contração Previsível

Uma consequência direta da densificação é a contração. À medida que os vazios são eliminados, toda a restauração encolhe em volume em aproximadamente 20-25%.

Isso não é um defeito, mas uma parte planejada e previsível do processo. O software de design (CAD) automaticamente escala a restauração antes da fresagem para compensar precisamente essa contração, garantindo que a peça sinterizada final tenha o tamanho exato necessário.

As Etapas Críticas de um Ciclo de Sinterização

Um programa de sinterização típico não é um processo simples de aquecer e resfriar. É um perfil multiestágio onde cada fase tem um propósito específico.

Etapa 1: A Rampa de Aquecimento

A temperatura do forno é aumentada gradualmente. Uma taxa de rampa controlada é crítica para permitir que o aglutinante queime completamente sem criar tensões internas ou rachaduras na restauração. Apresurar esta etapa pode levar a uma peça final comprometida.

Etapa 2: A Permanência ou "Imersão"

O forno mantém a restauração a uma temperatura máxima, tipicamente entre 1350°C e 1550°C. Esta é a fase principal de sinterização onde ocorrem a densificação e cristalização completas. A duração desta "imersão" é uma variável chave que influencia as propriedades finais.

Etapa 3: O Resfriamento Controlado

Resfriar a restauração muito rapidamente pode induzir choque térmico, criando microfraturas que enfraquecem a prótese final. Uma fase de resfriamento lenta e controlada é tão importante quanto a fase de aquecimento para garantir a integridade e estabilidade estrutural.

Compreendendo as Compensações: Velocidade vs. Qualidade

Os fornos modernos oferecem uma variedade de ciclos de sinterização, forçando uma escolha entre velocidade pura e propriedades ideais do material.

O Fascínio da Sinterização Rápida

Muitos fornos agora apresentam programas de sinterização "rápida" ou "speed" que podem completar um ciclo em apenas 65-90 minutos. Isso é altamente valioso para aplicações em consultório e para melhorar a eficiência do laboratório.

O Compromisso Potencial

Esses ciclos acelerados são um compromisso. Embora produzam resultados clinicamente aceitáveis com materiais de zircônia compatíveis, eles podem não atingir a mesma resistência à flexão máxima ou o mais alto nível de translucidez que um ciclo convencional e mais lento. O aquecimento e resfriamento extremamente rápidos podem limitar a maturação total dos cristais.

A Importância de um Ambiente Limpo

Os fornos de sinterização devem proporcionar um ambiente impecavelmente limpo. Elementos de aquecimento de alta pureza, como hastes de molibdênio de silício, são usados para evitar a liberação de quaisquer contaminantes. A contaminação pode levar à descoloração e ao enfraquecimento da restauração final.

Fazendo a Escolha Certa para o Seu Objetivo

O ciclo de sinterização ideal não é universal; ele depende inteiramente do material de zircônia utilizado e do resultado clínico desejado.

- Se o seu foco principal é a resistência máxima: Para pontes de várias unidades ou casos que exigem a maior durabilidade, use o ciclo de sinterização convencional (mais lento) recomendado pelo fabricante para garantir a densificação completa.

- Se o seu foco principal é a eficiência no consultório: Um programa de sinterização rápida validado é uma excelente escolha para coroas de unidade única, desde que você use um material de zircônia especificamente aprovado para esse ciclo.

- Se o seu foco principal é a estética ideal: Para materiais altamente translúcidos usados na região anterior, siga rigorosamente o programa específico do fabricante, pois ele é ajustado para atingir o nível de transmissão de luz desejado.

Em última análise, dominar a sinterização de zircônia significa entender que você não está apenas operando uma máquina, mas controlando precisamente a transformação de um material para alcançar um resultado previsível e bem-sucedido.

Tabela Resumo:

| Etapa de Sinterização | Função Principal | Resultado |

|---|---|---|

| Rampa de Aquecimento | Aumento gradual da temperatura; queima do aglutinante | Previne tensões internas e rachaduras |

| Permanência/Imersão | Mantém a 1350°C–1550°C para densificação | Atinge resistência e translucidez finais |

| Resfriamento Controlado | Redução lenta e gradual da temperatura | Previne choque térmico e microfraturas |

Obtenha resultados de sinterização precisos e confiáveis com os fornos de laboratório avançados da KINTEK. Aproveitando P&D excepcional e fabricação interna, fornecemos a laboratórios odontológicos e instalações de pesquisa soluções de alta temperatura como nossos Fornos Mufla e a Vácuo/Atmosfera. Nossa forte capacidade de personalização profunda garante que seus ciclos de sinterização atendam aos requisitos exatos de seus materiais de zircônia. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo de sinterização e entregar próteses consistentes e de alta qualidade. Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as características, vantagens e desvantagens de um forno de sinterização por micro-ondas? Desbloqueie o processamento de cerâmica mais rápido e eficiente

- Que materiais podem ser processados em um forno de sinterização de zircônia odontológica? Guia Essencial para Laboratórios Odontológicos

- Como funciona o sistema de resfriamento em um forno de porcelana? Otimize o Processo de Queima do Seu Laboratório de Prótese Dentária

- Qual é o uso principal de um forno de sinterização de zircônia na indústria odontológica? Transformar Zircônia em Restaurações Odontológicas de Alta Resistência

- Como a temperatura é controlada em um forno de cerâmica odontológica? Alcance a Queima Precisa para Restaurações Perfeitas

- Quais são as vantagens das coroas de cerâmica? Obtenha uma Restauração Sorriso Natural e Durável

- Quais são os componentes chave do mecanismo de aquecimento de um forno de porcelana? Domine a Precisão para Cerâmicas Dentárias Superiores

- Que materiais processa um forno dentário? Cerâmicas Mestre para Restaurações Dentárias Perfeitas