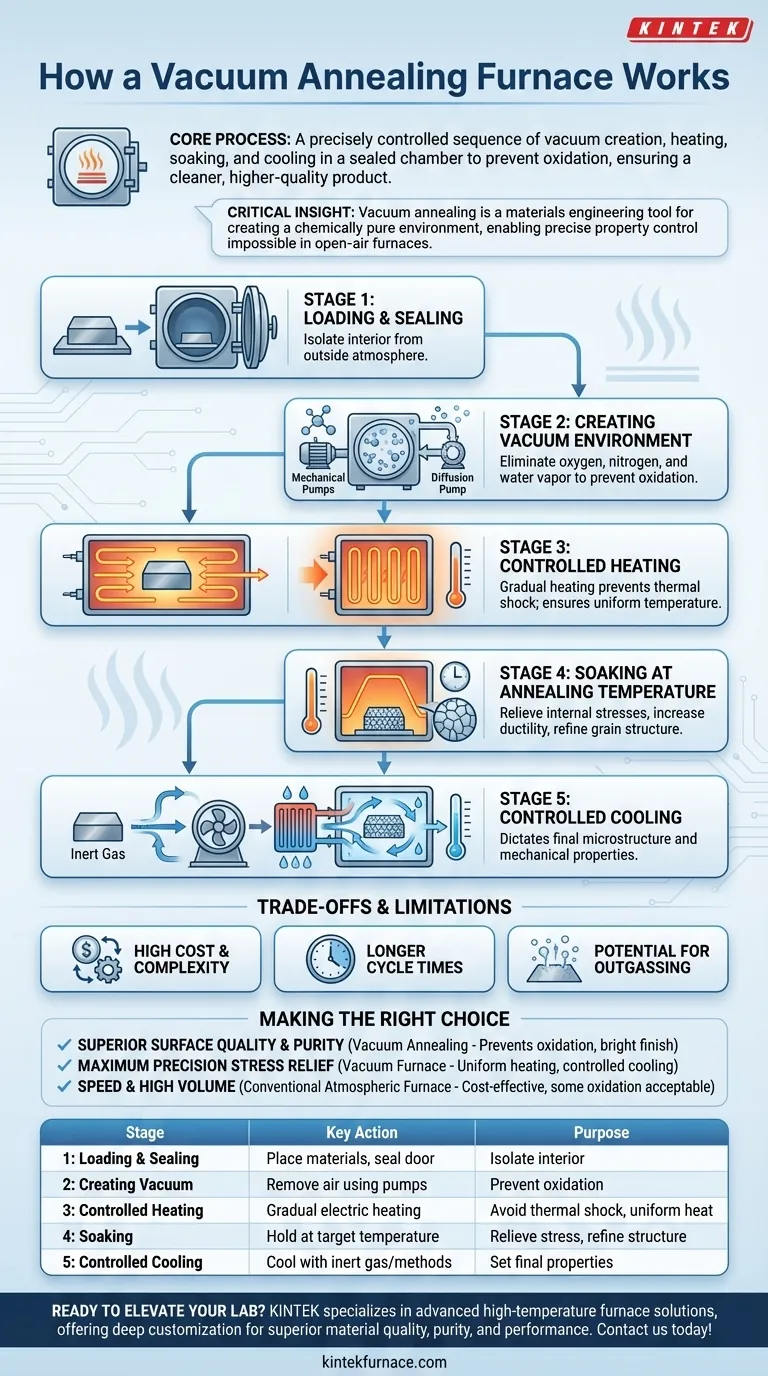

Em sua essência, o processo de funcionamento de um forno de recozimento a vácuo é uma sequência precisamente controlada de criação de vácuo, aquecimento do material, manutenção em uma temperatura específica e resfriamento. Todo esse processo é realizado em uma câmara selada desprovida de ar para prevenir reações superficiais como a oxidação, resultando em um produto final mais limpo e de maior qualidade.

A percepção crucial é que o recozimento a vácuo não é meramente um processo de aquecimento e resfriamento. É uma ferramenta de engenharia de materiais que utiliza o vácuo para criar um ambiente quimicamente puro, permitindo controle preciso sobre as propriedades finais e o acabamento superficial de um material de uma forma que é impossível em um forno a ar aberto.

Uma Análise Passo a Passo do Processo

A operação de um forno de recozimento a vácuo é um ciclo sistemático onde cada estágio serve a um propósito distinto e crítico. Entender esta sequência revela por que este método é escolhido para aplicações de alto desempenho.

Estágio 1: Carregamento e Vedação

Antes que o processo possa começar, os materiais, tipicamente metais ou cerâmicas, são carregados na câmara do forno. A porta do forno é então selada para criar um ambiente hermético, isolando o interior da atmosfera externa.

Estágio 2: Criação do Ambiente de Vácuo

Este estágio é o que define o tratamento térmico a vácuo. Um sistema de vácuo, muitas vezes utilizando uma combinação de bombas mecânicas para um vácuo "grosseiro" inicial e bombas de difusão ou moleculares para um vácuo "alto", remove o ar e outros gases da câmara.

O propósito fundamental é eliminar oxigênio, nitrogênio e vapor d'água. Sem esses gases atmosféricos, a oxidação e outras reações químicas indesejadas na superfície do material são prevenidas durante o ciclo de aquecimento de alta temperatura.

Estágio 3: Aquecimento Controlado

Uma vez que o nível de vácuo desejado é alcançado, o sistema de aquecimento é ativado. Elementos de aquecimento elétrico dentro do forno elevam a temperatura do material a uma taxa controlada, frequentemente gradual.

Este aumento controlado de rampa previne choque térmico e garante que toda a peça aqueça uniformemente, o que é fundamental para alcançar propriedades de material consistentes em toda a peça.

Estágio 4: Imersão na Temperatura de Recozimento

Quando o material atinge a temperatura de recozimento alvo, ele é mantido nela por uma duração especificada. Isso é conhecido como estágio de imersão ou manutenção.

Este período permite que a estrutura cristalina interna do material se realinhe e se homogeneíze, o que alivia tensões internas, aumenta a ductilidade e refina a estrutura de grãos.

Estágio 5: Resfriamento Controlado

Após a imersão, os elementos de aquecimento são desligados e a fase de resfriamento começa. Este é outro estágio altamente controlado que dita a microestrutura final e as propriedades mecânicas do material.

O resfriamento pode ser lento, permitindo que o forno esfrie naturalmente. Mais comumente, um sistema de resfriamento forçado é usado onde um gás inerte de alta pureza, como nitrogênio ou argônio, é introduzido na câmara. Um ventilador de alta potência circula este gás através de um trocador de calor refrigerado a água, possibilitando um resfriamento rápido e uniforme.

Compreendendo os Compromissos e Limitações

Embora poderoso, um forno a vácuo não é a solução universal para todas as necessidades de tratamento térmico. Reconhecer seus compromissos é fundamental para tomar uma decisão informada.

Alto Custo Inicial e Complexidade

Fornos a vácuo e seus sistemas de bombeamento associados são significativamente mais caros e complexos do que fornos atmosféricos convencionais. Eles exigem conhecimento especializado para operação e manutenção.

Ciclos Mais Longos

O processo de evacuar a câmara até o nível de vácuo necessário adiciona tempo considerável a cada ciclo. Para peças de alto volume e baixa margem, isso pode tornar o processo menos econômico do que o tratamento térmico atmosférico contínuo.

Potencial para Desgaseificação

Certos materiais ou contaminantes superficiais podem liberar gases presos quando aquecidos no vácuo, um fenômeno conhecido como desgaseificação (outgassing). Isso pode interferir na obtenção de um alto nível de vácuo e potencialmente contaminar o interior do forno.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo de tratamento térmico correto depende inteiramente do resultado desejado e dos requisitos do material.

- Se o seu foco principal é qualidade de superfície e pureza superiores: O recozimento a vácuo é a escolha definitiva porque previne completamente a oxidação, resultando em um acabamento brilhante e limpo que não requer pós-processamento.

- Se o seu foco principal é aliviar a tensão interna com máxima precisão: Os ciclos uniformes de aquecimento e resfriamento altamente controlados de um forno a vácuo oferecem controle incomparável sobre a microestrutura e as propriedades finais.

- Se o seu foco principal é velocidade e alto rendimento para peças não críticas: Um forno atmosférico convencional pode ser mais econômico, desde que algum nível de oxidação superficial seja aceitável.

Em última análise, um forno de recozimento a vácuo oferece um nível inigualável de controle ambiental, transformando um processo de aquecimento simples em uma ferramenta precisa de engenharia de materiais.

Tabela Resumo:

| Estágio | Ação Principal | Propósito |

|---|---|---|

| 1: Carregamento e Vedação | Colocar materiais na câmara e vedar a porta | Isolar o interior da atmosfera |

| 2: Criação do Vácuo | Remover o ar usando bombas | Prevenir oxidação e reações superficiais |

| 3: Aquecimento Controlado | Aquecer o material gradualmente com elementos elétricos | Evitar choque térmico e garantir aquecimento uniforme |

| 4: Imersão | Manter na temperatura alvo | Aliviar tensões e refinar a estrutura de grãos |

| 5: Resfriamento Controlado | Resfriar com gás inerte ou métodos naturais | Definir a microestrutura e as propriedades finais |

Pronto para elevar as capacidades do seu laboratório com tratamento térmico de precisão? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, projetados para diversos laboratórios. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para atender às suas necessidades experimentais exclusivas — garantindo qualidade, pureza e desempenho superiores do material. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje