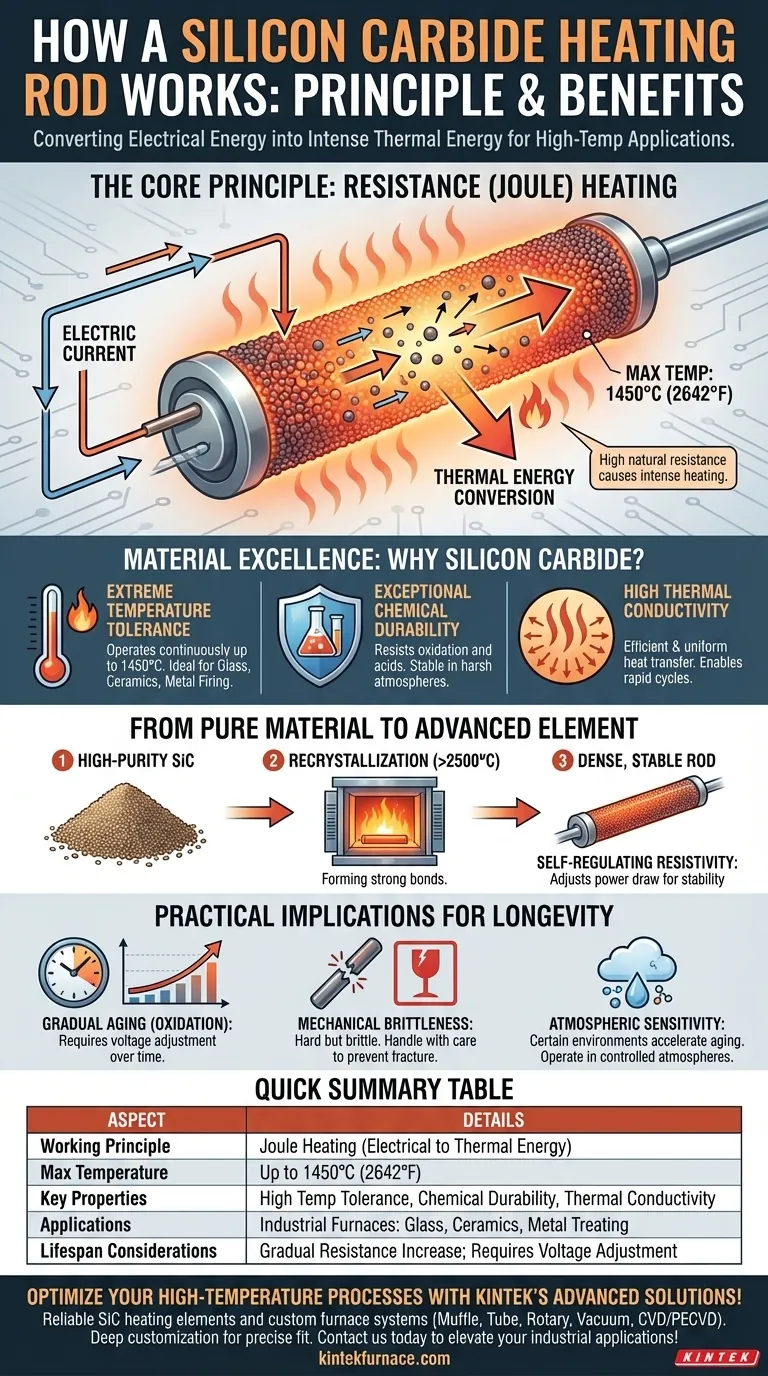

Em sua essência, uma vareta de aquecimento de carboneto de silício funciona convertendo energia elétrica em energia térmica. Quando uma corrente elétrica passa pela vareta, a alta resistência natural do material faz com que ela aqueça intensamente. Este princípio, conhecido como aquecimento por resistência, permite que os elementos de carboneto de silício atinjam de forma confiável temperaturas operacionais extremamente altas, de até 1450°C (2642°F).

A chave para a vareta de aquecimento de carboneto de silício não é apenas o fato de que ela esquenta. Seu verdadeiro valor reside em uma combinação única de tolerância a temperaturas extremas, estabilidade química excepcional e integridade estrutural, tornando-a uma escolha superior para aplicações de aquecimento industrial exigentes, onde outros materiais se degradariam ou falhariam rapidamente.

O Princípio Fundamental: Aquecimento por Resistência

Uma vareta de carboneto de silício (SiC) opera em um dos princípios mais diretos da física: converter eletricidade em calor. No entanto, as propriedades específicas do material são o que o tornam tão eficaz.

Da Eletricidade ao Calor

O processo fundamental é o aquecimento Joule. Quando uma corrente elétrica flui através de qualquer material com resistência, uma parte da energia elétrica é convertida em calor. A alta resistividade do carboneto de silício torna essa conversão de energia incrivelmente eficiente.

O Papel da Pureza do Material

Esses elementos de aquecimento não são feitos de pó de SiC simples. Eles são tipicamente formados a partir de carboneto de silício recristalizado de alta pureza, que é extrudado em forma de vareta ou tubo.

Essa mistura é então queimada a temperaturas que excedem 2500°C (4530°F). Esse processo extremo cria ligações fortes e uniformes entre os grãos de SiC, resultando em um elemento denso e altamente estável com propriedades elétricas consistentes.

Uma Característica Autorreguladora

Uma característica operacional fundamental é que a resistividade do carboneto de silício muda com a temperatura. À medida que a vareta aquece, seu perfil de resistência muda. Esse comportamento ajuda o elemento a ajustar automaticamente seu consumo de energia, contribuindo para um efeito de aquecimento mais estável e consistente uma vez que a temperatura alvo é atingida.

Por Que o Carboneto de Silício é o Material de Escolha

Muitos materiais têm resistência elétrica, mas poucos podem funcionar nas condições em que o carboneto de silício se destaca. Sua seleção é baseada em uma coleção de propriedades superiores.

Tolerância a Temperaturas Extremas

A característica mais importante de um elemento de SiC é sua capacidade de operar continuamente em temperaturas muito altas. Com uma temperatura máxima de operação de 1450°C, é perfeitamente adequado para fornos e estufas usados na fabricação de vidro, queima de cerâmica e tratamento térmico de metais.

Durabilidade Química Excepcional

O SiC exibe fortes propriedades anti-oxidação e resistência a ácidos. Essa estabilidade química significa que ele não corrói ou degrada facilmente, mesmo em atmosferas industriais agressivas. Isso se traduz diretamente em uma vida útil mais longa e previsível em comparação com muitos elementos de aquecimento metálicos.

Alta Condutividade Térmica

Apesar de ser uma cerâmica, o carboneto de silício possui boa condutividade térmica. Essa propriedade garante que o calor gerado dentro da vareta seja transferido de forma eficiente e uniforme para o ambiente circundante, permitindo ciclos de aquecimento rápidos e mantendo temperaturas estáveis dentro de um forno.

Compreendendo as Implicações Práticas

Embora o SiC seja um material robusto, compreender seu comportamento no mundo real é crítico para a implementação e longevidade adequadas.

Envelhecimento Gradual

Ao longo de sua vida útil, um elemento de carboneto de silício aumentará lentamente sua resistência elétrica. Este é um processo de envelhecimento natural causado pela oxidação. Para compensar e manter uma saída de potência constante (e, portanto, calor), a voltagem fornecida ao elemento deve ser gradualmente aumentada ao longo do tempo. Esta é uma consideração primária para o sistema de alimentação e controle.

Fragilidade Mecânica

Como a maioria das cerâmicas, os elementos de SiC são duros, mas frágeis. Eles são suscetíveis a danos por choque mecânico ou impacto. O manuseio cuidadoso é absolutamente essencial durante a instalação, manutenção e operação para evitar fraturas.

Sensibilidade Atmosférica

Embora altamente resistente, a vida útil de um elemento de SiC pode ser afetada por certas atmosferas. A presença de vapor de água, álcalis ou certos metais em altas temperaturas pode acelerar o processo de envelhecimento. Operar em uma atmosfera limpa e controlada maximizará a vida útil do elemento.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de um elemento de aquecimento de SiC é uma decisão de engenharia baseada em seus requisitos específicos de processo.

- Se seu foco principal é atingir temperaturas extremas (acima de 1200°C): O SiC é uma das escolhas mais confiáveis e eficazes devido ao seu alto limite operacional e estabilidade.

- Se seu foco principal é a consistência do processo em um ambiente agressivo: A inércia química e o envelhecimento previsível do SiC proporcionam desempenho térmico consistente onde elementos metálicos corroeriam.

- Se seu foco principal é valor a longo prazo e tempo de inatividade reduzido: A longa vida útil do SiC, quando gerenciada adequadamente com uma fonte de voltagem variável, geralmente resulta em um custo total de propriedade mais baixo.

Ao compreender esses princípios, você pode alavancar com confiança as propriedades únicas do carboneto de silício para processos robustos e eficientes de alta temperatura.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Princípio de Funcionamento | Converte energia elétrica em calor via resistência (aquecimento Joule) |

| Temperatura Máxima | Até 1450°C (2642°F) |

| Propriedades Chave | Alta tolerância à temperatura, durabilidade química, condutividade térmica |

| Aplicações | Vidro, cerâmica, tratamento térmico de metais em fornos industriais |

| Considerações sobre a Vida Útil | Aumento gradual da resistência com a idade; requer ajuste de voltagem |

Otimize seus processos de alta temperatura com as soluções avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento de carboneto de silício confiáveis e sistemas de forno personalizados como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais únicas, aumentando a eficiência e a durabilidade. Entre em contato conosco hoje para discutir como podemos elevar suas aplicações de aquecimento industrial!

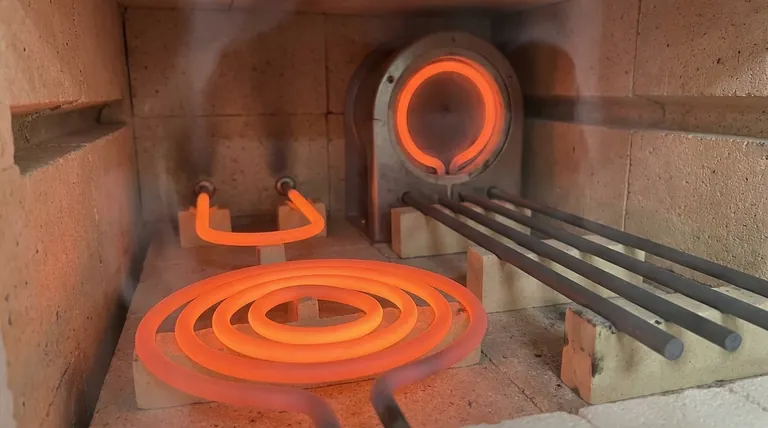

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas