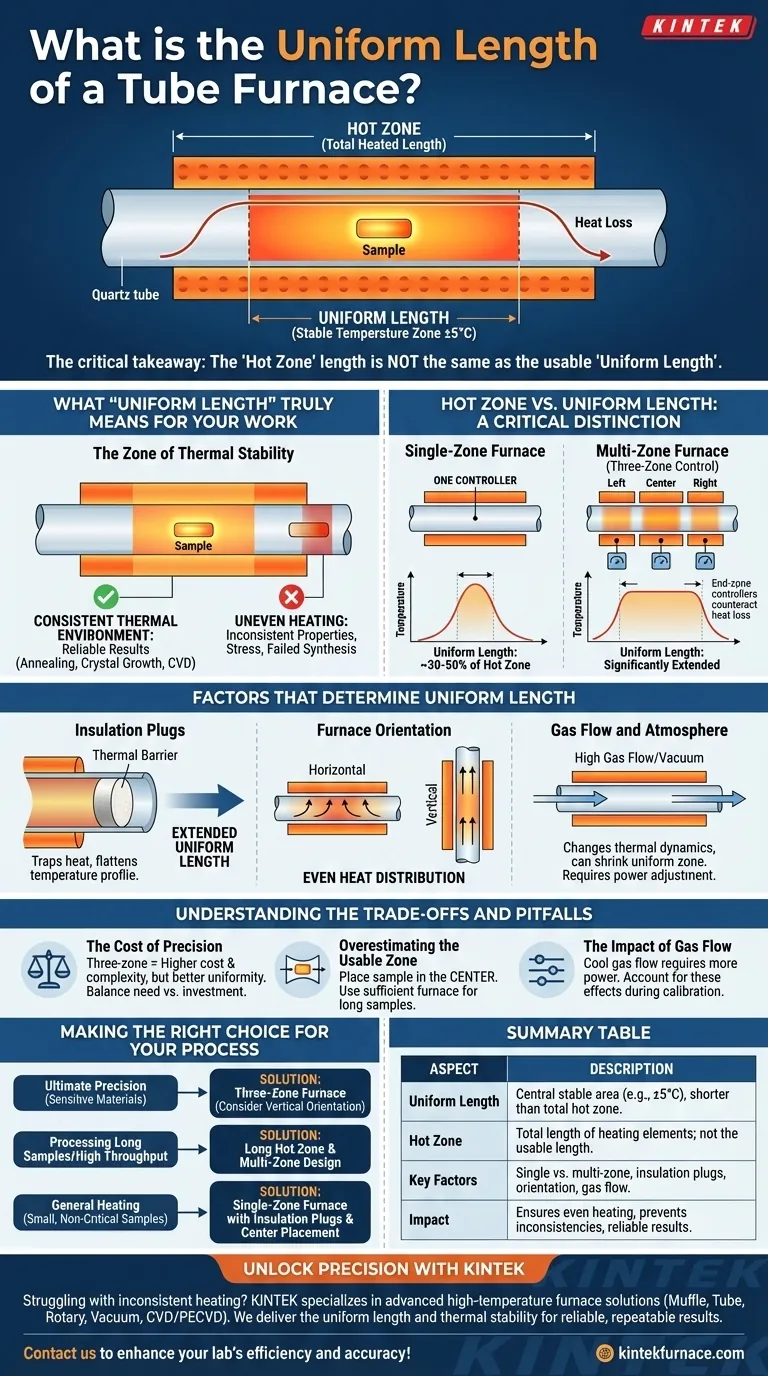

Em um forno tubular, o comprimento uniforme é a porção central da câmara aquecida onde a temperatura é estável e consistente, geralmente dentro de uma tolerância especificada como ±5°C. Embora os fornos padrão possam ter uma "zona quente" total aquecida de 300 mm ou 600 mm, o comprimento uniforme efetivo é sempre menor do que este total, pois a temperatura cai naturalmente perto das extremidades do tubo.

A conclusão crítica é que o comprimento da "zona quente" listado em uma folha de especificações não é o mesmo que o "comprimento uniforme" utilizável. Entender e maximizar este comprimento uniforme é a chave para alcançar resultados confiáveis e repetíveis em qualquer processo térmico.

O Que "Comprimento Uniforme" Realmente Significa Para o Seu Trabalho

Para obter um resultado bem-sucedido, seja recozendo um metal, cultivando um cristal ou realizando deposição química de vapor (CVD), sua amostra deve experimentar um ambiente térmico consistente. O comprimento uniforme define esta área de processamento confiável.

A Zona de Estabilidade Térmica

O comprimento uniforme é a região onde o perfil de temperatura é plano. Fora desta zona, em direção às extremidades do tubo do forno, ocorre uma perda de calor significativa, fazendo com que a temperatura caia drasticamente.

Colocar uma amostra fora desta zona estável resultará em aquecimento irregular, levando a propriedades inconsistentes do material, tensões internas ou síntese fracassada.

Zona Quente vs. Comprimento Uniforme: Uma Distinção Crítica

Os fabricantes especificam um comprimento de zona quente, que descreve o comprimento total dos elementos de aquecimento. Um forno com uma zona quente de 600 mm não fornece 600 mm de temperatura uniforme.

O comprimento uniforme é uma porcentagem da zona quente. Para um forno básico de zona única, o comprimento uniforme pode ser apenas os 30-50% centrais da zona quente.

Por Que É Crucial Para Processos Termicamente Sensíveis

Processos que envolvem peças termicamente sensíveis ou que exigem transições de fase precisas dependem inteiramente da precisão da temperatura. A excelente uniformidade de um forno tubular configurado corretamente garante que cada parte de sua amostra receba exatamente o mesmo tratamento térmico, garantindo resultados previsíveis e de alta qualidade.

Fatores Que Determinam o Comprimento Uniforme

O comprimento efetivo da zona uniforme não é um número fixo. É uma característica dinâmica influenciada pelo design do forno e pela forma como você o opera.

Controle de Zona Única vs. Múltiplas Zonas

Um forno de zona única usa um controlador para todo o elemento de aquecimento. Este design é simples e econômico, mas inerentemente produz uma queda de temperatura nas extremidades.

Um forno de múltiplas zonas (tipicamente três zonas) possui controladores independentes para as zonas central e das duas extremidades. Os controladores das zonas de extremidade podem ser ajustados para uma temperatura mais alta para injetar ativamente mais calor, contrariando a perda de calor natural e estendendo dramaticamente a zona de temperatura uniforme por uma porção muito maior do tubo.

O Papel dos Plugues de Isolamento

Colocar plugues de isolamento de fibra cerâmica nas extremidades do tubo de processo é uma das maneiras mais eficazes de melhorar a uniformidade. Esses plugues atuam como barreiras térmicas, retendo o calor e minimizando as perdas para o ambiente externo. Esta adição simples ajuda a achatar o perfil de temperatura e a estender o comprimento uniforme.

Orientação do Forno: Horizontal vs. Vertical

Fornos horizontais podem, às vezes, apresentar ligeiras variações de temperatura devido a correntes de convecção naturais, onde o ar quente sobe e cria um gradiente da parte superior para a parte inferior do tubo.

Fornos verticais podem oferecer uniformidade superior porque as correntes de convecção se alinham com o eixo do tubo, promovendo uma distribuição de calor mais uniforme ao longo do comprimento da amostra.

Entendendo as Compensações e Armadilhas

Alcançar a uniformidade perfeita requer equilibrar custo, complexidade e realidade operacional.

O Custo da Precisão

Um forno de três zonas proporciona uma uniformidade muito maior, mas é mais caro e complexo de programar do que um forno de zona única. Você deve decidir se a precisão exigida pelo seu processo justifica o investimento adicional.

Superestimando a Zona Utilizável

Um erro comum é presumir que toda a zona quente é utilizável. Sempre coloque sua amostra diretamente no centro do forno. Se você estiver processando uma amostra longa, deverá usar um forno com uma zona quente e comprimento uniforme suficientes para cobrir todo o seu comprimento.

O Impacto do Fluxo de Gás e da Atmosfera

Executar um processo com alto fluxo de gás ou sob vácuo altera a dinâmica térmica dentro do tubo. Um fluxo constante de gás frio exigirá mais energia para manter a temperatura e pode encolher a zona uniforme. Esses efeitos devem ser contabilizados durante a calibração do processo.

Fazendo a Escolha Certa Para o Seu Processo

Sua configuração ideal de forno depende inteiramente da sensibilidade e escala de sua aplicação.

- Se seu foco principal for a precisão máxima para materiais sensíveis: Um forno de três zonas é essencial para maximizar o comprimento uniforme e garantir controle preciso. Considere uma orientação vertical.

- Se seu foco principal for processar amostras longas ou maximizar a produtividade: Selecione um forno com uma zona quente longa (por exemplo, 600 mm ou mais) e certifique-se de que seja um design de múltiplas zonas para manter a uniformidade ao longo do comprimento.

- Se seu foco principal for o aquecimento geral de amostras pequenas e não críticas: Um forno de zona única econômico geralmente é suficiente. Sempre use plugues de isolamento e coloque sua amostra exatamente no centro para obter a melhor consistência possível.

Ao ir além da folha de especificações e entender os fatores que criam a uniformidade térmica, você ganha controle direto sobre a qualidade e a repetibilidade de seus resultados.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Comprimento Uniforme | Área aquecida central com temperatura estável (ex: tolerância de ±5°C), mais curta que a zona quente total. |

| Zona Quente | Comprimento total dos elementos de aquecimento; não é o mesmo que o comprimento uniforme. |

| Fatores Chave | Controle de zona única vs. múltiplas zonas, plugues de isolamento, orientação do forno (horizontal/vertical). |

| Impacto nos Processos | Garante aquecimento uniforme para recozimento, CVD, crescimento de cristais; previne inconsistências e falhas. |

Desbloqueie a Precisão em Seus Processos Térmicos com a KINTEK

Com dificuldades com aquecimento inconsistente em seu laboratório? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura personalizadas para suas necessidades exclusivas. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por P&D excepcional e fabricação interna. Com fortes capacidades de personalização profunda, garantimos que seu forno entregue o comprimento uniforme e a estabilidade térmica necessários para resultados confiáveis e repetíveis em aplicações sensíveis como recozimento de materiais e síntese química.

Não deixe que as variações de temperatura comprometam seu trabalho —entre em contato conosco hoje para discutir como nossas soluções podem melhorar a eficiência e a precisão do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência