A sinterização da zircónia é um processo térmico de várias etapas que transforma um material pré-sinterizado macio, semelhante a giz, numa restauração cerâmica densa, forte e final. O processo envolve uma rampa de aquecimento precisamente controlada até uma temperatura de pico entre 1350°C e 1550°C, mantendo-a por uma duração específica (encharcamento), e depois arrefecendo-a cuidadosamente de volta à temperatura ambiente. Este ciclo controlado é o que confere à zircónia final a sua força, durabilidade e propriedades estéticas necessárias.

A sinterização não é meramente um processo de aquecimento; é uma transformação controlada do material. O sucesso de uma restauração de zircónia depende inteiramente da gestão precisa da temperatura e do tempo ao longo do ciclo para alcançar a densificação completa sem introduzir tensões internas ou defeitos.

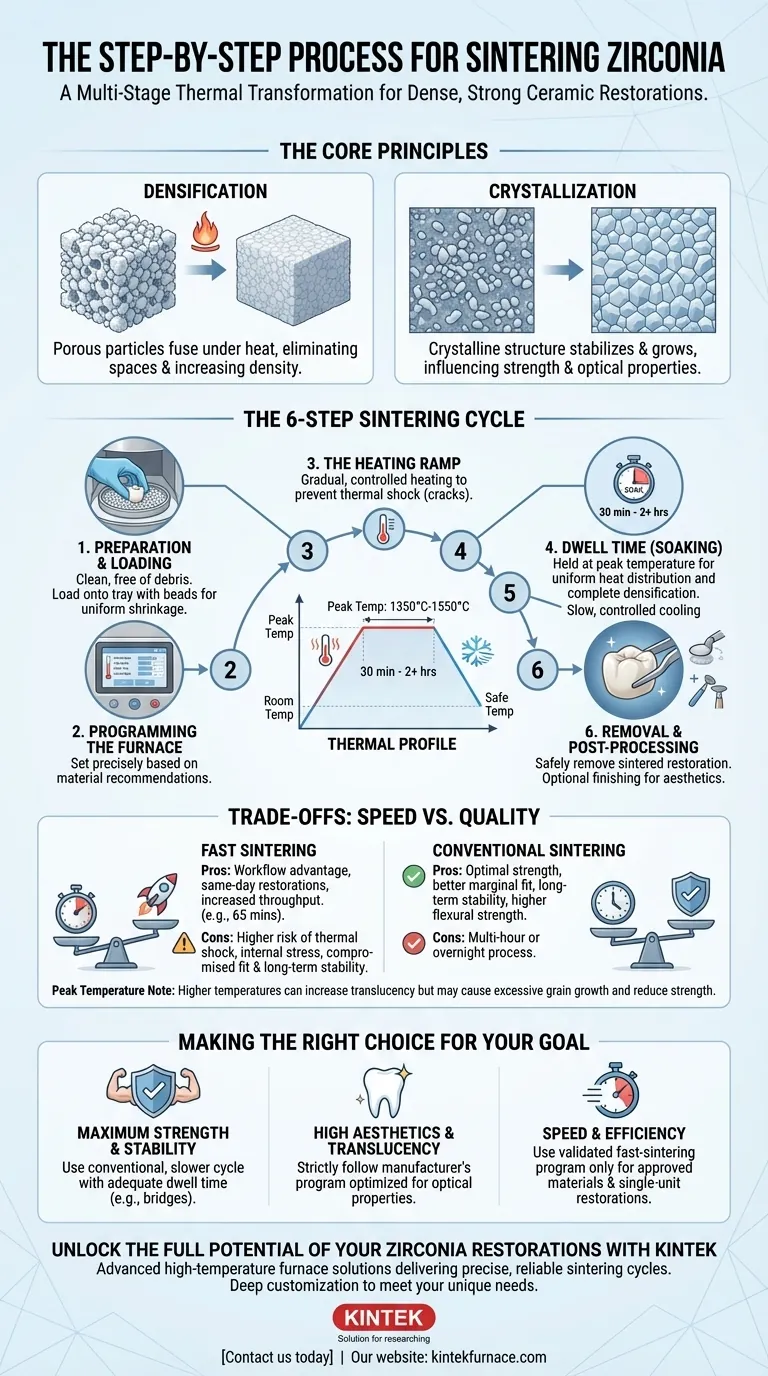

Os Princípios Fundamentais da Sinterização de Zircónia

Antes de examinar os passos, é crucial entender o que está a acontecer a um nível microscópico. O bloco inicial de zircónia é poroso. A sinterização elimina estes poros.

O que é Densificação?

A densificação é o processo onde as partículas individuais de zircónia se fundem sob alta temperatura. Esta fusão elimina os espaços entre as partículas, fazendo com que o material encolha significativamente e aumente a sua densidade.

O Papel da Cristalização

À medida que o material densifica, a sua estrutura cristalina também se estabiliza e cresce. O tamanho e arranjo final destes cristais influenciam diretamente a resistência mecânica do material e as suas propriedades óticas, como a translucidez.

O Ciclo de Sinterização Passo a Passo

Um resultado de sinterização bem-sucedido depende de um forno programável que executa um perfil térmico preciso. Embora os tempos e temperaturas específicos variem por fabricante de zircónia, as etapas fundamentais permanecem constantes.

Etapa 1: Preparação e Carregamento

O primeiro passo envolve a preparação da restauração de zircónia fresada. Deve estar limpa e livre de pó ou detritos antes de ser cuidadosamente colocada na câmara do forno de sinterização, muitas vezes numa bandeja com contas de sinterização para permitir um encolhimento uniforme.

Etapa 2: Programação do Forno

Usando a interface de controlo do forno (muitas vezes um ecrã tátil), você define os parâmetros para o ciclo de sinterização. Isso inclui a taxa de aquecimento, a temperatura de pico, o tempo de permanência (ou "imersão") e a taxa de arrefecimento. Estas configurações devem corresponder às recomendações para o tipo específico de zircónia que está a ser utilizada.

Etapa 3: A Rampa de Aquecimento

O forno começa a aquecer gradualmente. Esta rampa controlada é crítica para evitar choque térmico, onde uma mudança súbita de temperatura pode causar fissuras no material. Alguns programas incluem uma fase de pré-secagem a uma temperatura mais baixa para evaporar suavemente qualquer humidade residual.

Etapa 4: Tempo de Permanência (Imersão)

Uma vez que o forno atinge a temperatura alvo (tipicamente 1350°C a 1550°C), ele mantém esta temperatura por um período definido, conhecido como tempo de permanência ou fase de imersão. Isso geralmente dura de 30 minutos a mais de duas horas e garante que o calor seja distribuído uniformemente por toda a restauração, permitindo uma densificação completa e uniforme.

Etapa 5: Arrefecimento Controlado

Tão importante quanto a rampa de aquecimento, a fase de arrefecimento deve ser lenta e controlada. O arrefecimento rápido pode introduzir tensões internas, levando a deformações ou fraturas. O forno baixa lentamente a temperatura para um nível seguro antes que o ciclo esteja completo.

Etapa 6: Remoção e Pós-processamento

Depois que o forno arrefecer o suficiente, a restauração de zircónia totalmente sinterizada, densa e forte pode ser removida com segurança. Etapas opcionais de pós-processamento podem seguir, como pequenos ajustes, coloração e glaseamento, ou polimento para alcançar a estética final desejada.

Compreendendo as Compensações: Velocidade vs. Qualidade

Os fornos modernos oferecem ciclos de "sinterização rápida", criando um ponto de decisão crítico para qualquer laboratório ou clínica. Compreender os compromissos é essencial.

O Fascínio da Sinterização Rápida

Os programas de sinterização rápida podem reduzir um processo de várias horas ou noturno para apenas 65 minutos. Isso oferece uma vantagem significativa no fluxo de trabalho, permitindo restaurações no mesmo dia e aumentando a capacidade de produção.

Os Riscos de Apressar o Processo

As taxas rápidas de aquecimento e arrefecimento inerentes aos ciclos rápidos podem aumentar o risco de choque térmico e tensão interna. Isso pode comprometer o ajuste marginal, a estabilidade a longo prazo ou até mesmo a resistência à flexão da restauração final em comparação com uma feita com um ciclo mais lento e convencional.

O Impacto da Temperatura de Sinterização

A temperatura de pico afeta as propriedades finais. Embora uma temperatura mais alta possa por vezes aumentar a translucidez em certas formulações de zircónia, também pode levar a um crescimento excessivo de grãos, o que pode reduzir a resistência geral e a tenacidade à fratura do material. Cumpra sempre o intervalo de temperatura validado pelo fabricante.

Fazendo a Escolha Certa para o seu Objetivo

O ciclo de sinterização ideal não é universal; depende do material que está a usar e do seu objetivo principal para a restauração final.

- Se o seu foco principal é a máxima resistência e estabilidade: Opte por um ciclo de sinterização convencional, mais lento, com tempo de permanência adequado, especialmente para pontes de várias unidades ou casos que exigem máxima durabilidade.

- Se o seu foco principal é alta estética e translucidez: Siga rigorosamente o programa específico do fabricante para a sua zircónia estética, pois esses ciclos são precisamente projetados para otimizar as propriedades óticas.

- Se o seu foco principal é velocidade e eficiência: Use um programa de sinterização rápida validado apenas com materiais de zircónia explicitamente aprovados para tais ciclos e para restaurações de unidade única onde as exigências clínicas o permitam.

Em última análise, dominar o processo de sinterização significa executar fielmente um protocolo térmico validado para desbloquear todo o potencial do material.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1 | Preparação e Carregamento | Limpar e colocar a zircónia no forno para encolhimento uniforme |

| 2 | Programação do Forno | Definir taxa de aquecimento, temperatura de pico, tempo de permanência e taxa de arrefecimento |

| 3 | Rampa de Aquecimento | Aumento gradual da temperatura para prevenir choque térmico |

| 4 | Tempo de Permanência (Imersão) | Manter entre 1350-1550°C por 30 min a mais de 2 horas para densificação |

| 5 | Arrefecimento Controlado | Redução lenta da temperatura para evitar tensões internas e defeitos |

| 6 | Remoção e Pós-processamento | Retirar a restauração e realizar etapas opcionais de acabamento |

Desbloqueie Todo o Potencial das Suas Restaurações de Zircónia com a KINTEK

Procura a máxima resistência, estética superior ou prazos de entrega mais rápidos no seu laboratório dentário? As avançadas soluções de fornos de alta temperatura da KINTEK—incluindo Fornos de Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD—são projetadas para fornecer ciclos de sinterização precisos e fiáveis. Com as nossas fortes capacidades de personalização profunda, adaptamos o nosso equipamento para atender às suas necessidades experimentais e de produção únicas, garantindo densificação ótima e propriedades do material a cada vez.

Contacte-nos hoje para discutir como os nossos fornos podem melhorar o seu processo de sinterização e elevar os seus resultados!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Quais são os efeitos da sobrecarga de um forno de sinterização dentária? Garanta restaurações de zircônia previsíveis e de alta qualidade

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Quais são os erros comuns na operação de fornos de sinterização odontológica? Evite Erros Caros para Restaurações de Zircônia Perfeitas

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras