Não há um único tempo de sinterização para a zircônia. O processo pode variar de apenas 10 minutos em um ciclo "rápido" de alta temperatura a várias horas ou até mesmo durante a noite para um ciclo convencional. Essa variabilidade não é arbitrária; é uma função do material específico, da tecnologia do forno e do resultado clínico desejado.

O tempo ideal de sinterização para a zircônia não é um número fixo, mas uma variável que deve ser equilibrada com a temperatura. Esse equilíbrio é ditado pelo disco de zircônia específico, pelo tamanho da restauração e se o objetivo principal é a máxima resistência, estética ou velocidade de produção.

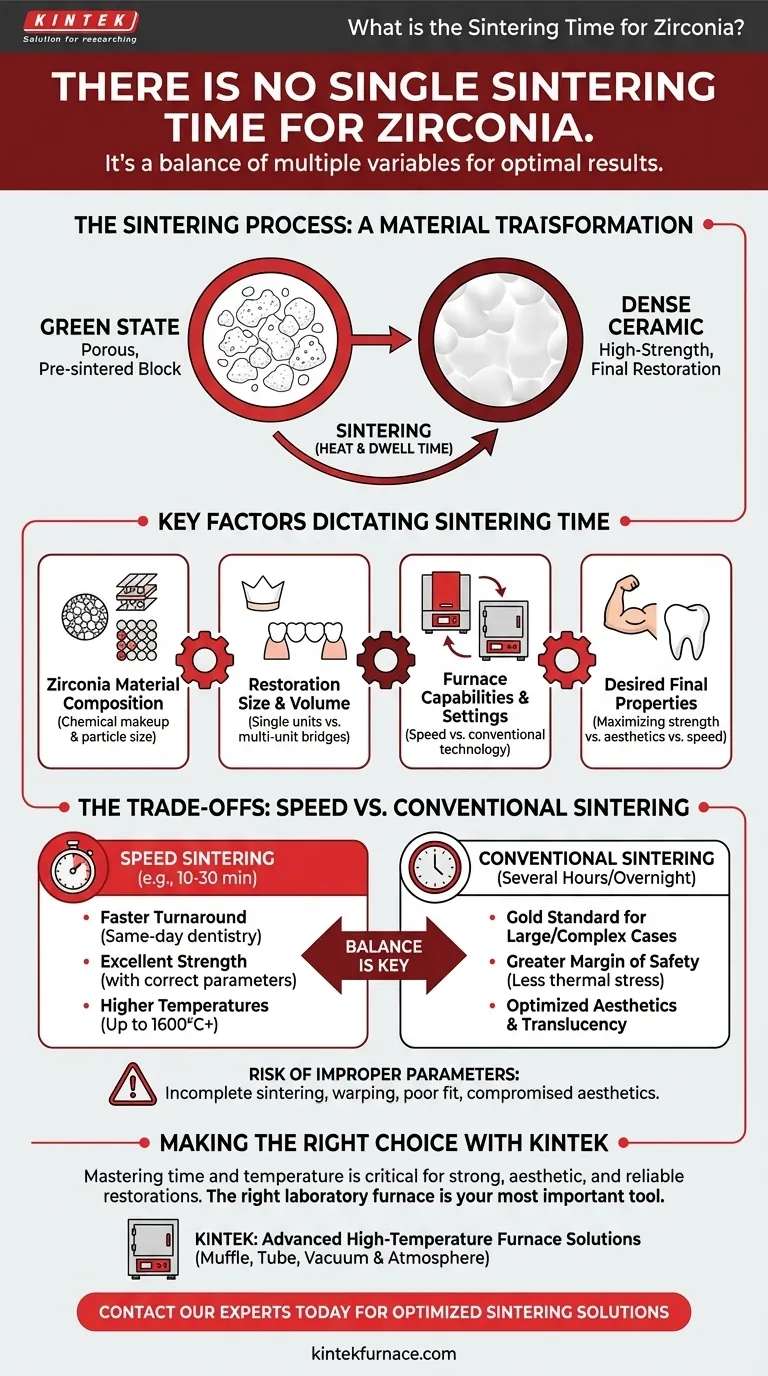

O Processo de Sinterização: Uma Transformação Material

A sinterização é a etapa crítica que transforma um bloco de zircônia pré-sinterizado, de aspecto calcário — muitas vezes chamado de "estado verde" — em uma restauração cerâmica densa e de alta resistência.

Do "Verde" ao Denso

Em seu estado verde, a zircônia é composta por partículas finas prensadas juntas. A sinterização usa calor elevado para fundir essas partículas, eliminando os poros entre elas e fazendo com que o material encolha e se densifique significativamente.

O Papel do Calor e do Tempo de Permanência

O forno aquece gradualmente até uma temperatura alvo, tipicamente entre 1450°C e 1600°C. Ele então mantém essa temperatura máxima por uma duração específica, conhecida como tempo de permanência ou tempo de imersão. É nesse momento que ocorre a maior parte da densificação e cristalização, conferindo à zircônia sua resistência e propriedades finais.

Fatores Chave Que Ditam o Tempo de Sinterização

O cronograma de sinterização ideal é uma receita precisa determinada por várias variáveis interconectadas. Alterar uma requer ajustar as outras.

Composição do Material de Zircônia

Diferentes tipos de zircônia (por exemplo, opaca de alta resistência vs. anterior de alta translucidez) possuem composições químicas e tamanhos de partícula únicos. Cada fabricante fornece um protocolo de sinterização específico e validado, projetado para otimizar as propriedades de seu material.

Tamanho e Volume da Restauração

Uma pequena coping de unidade única pode ser sinterizada muito mais rapidamente do que uma grande ponte de múltiplas unidades. Restaurações maiores exigem taxas de aquecimento e resfriamento mais lentas, bem como tempos de permanência mais longos, para garantir que o calor penetre uniformemente e para evitar choque térmico que pode causar rachaduras ou empenamento.

Capacidades e Configurações do Forno

Forno de sinterização convencionais exigem ciclos mais longos, de várias horas. Fornos "rápidos" modernos são especificamente projetados para atingir temperaturas muito altas (até 1600°C ou mais) rapidamente, permitindo tempos de permanência dramaticamente reduzidos — às vezes, apenas alguns minutos.

Propriedades Finais Desejadas

O tempo e a temperatura influenciam diretamente a estrutura de grãos final da zircônia, o que, por sua vez, afeta sua resistência e translucidez. Um ciclo muito rápido e de alta temperatura pode maximizar a resistência à flexão, mas pode potencialmente impactar as propriedades estéticas do material. Por exemplo, um estudo descobriu que a maior resistência à flexão foi alcançada a uma alta temperatura de 1580°C com um tempo de permanência de apenas 10 minutos.

Compreendendo as Trocas: Sinterização Rápida vs. Convencional

A escolha de um ciclo de sinterização envolve equilibrar a necessidade de eficiência com os requisitos para propriedades materiais ideais e longevidade.

O Caso da Sinterização Rápida

A principal vantagem é um tempo de resposta dramaticamente mais rápido, permitindo a odontologia no mesmo dia para restaurações de unidade única. Quando realizada corretamente com um material e forno compatíveis, pode produzir restaurações com excelente resistência.

O Caso da Sinterização Convencional

Ciclos mais longos são geralmente considerados o padrão ouro para casos complexos ou de grande extensão, como pontes. O aquecimento e resfriamento mais lentos proporcionam uma maior margem de segurança contra o estresse térmico, e esses ciclos são frequentemente o que os fabricantes usam para validar o desempenho e a estética de longo prazo de seus materiais.

O Risco de Parâmetros Inadequados

Desviar das recomendações do fabricante é um risco significativo. Usar um ciclo incorreto pode levar a uma sinterização incompleta (resultando em baixa resistência), empenamento, ajuste marginal deficiente ou estética comprometida. Sempre use um programa especificamente projetado para a zircônia que você está utilizando.

Fazendo a Escolha Certa para o Seu Objetivo

Sempre comece consultando as instruções do fabricante para sua zircônia específica. A partir daí, você pode fazer uma escolha informada com base nas necessidades clínicas e de produção.

- Se o seu foco principal é o tempo de resposta mais rápido para uma única coroa: Um ciclo de sinterização rápida em um forno compatível pode ser a escolha ideal, desde que você use uma zircônia validada para este processo.

- Se o seu foco principal é a máxima previsibilidade para uma grande ponte: Um ciclo de sinterização convencional e mais longo é a abordagem mais confiável para garantir uma densificação uniforme e minimizar o estresse térmico.

- Se o seu foco principal é otimizar a estética para um caso anterior: Siga rigorosamente o ciclo convencional recomendado pelo fabricante, que é ajustado para atingir a translucidez e a tonalidade desejadas.

- Se você estiver em dúvida: Opte pelo ciclo de sinterização padrão e convencional fornecido pelo fabricante da zircônia. Este é o método mais testado e validado.

Em última análise, dominar a sinterização da zircônia é entender que tempo e temperatura são ferramentas para alcançar um resultado específico e desejado.

Tabela Resumo:

| Fator | Impacto no Tempo de Sinterização |

|---|---|

| Material de Zircônia | Tipos de alta translucidez vs. alta resistência exigem protocolos validados diferentes. |

| Tamanho da Restauração | Coroas pequenas sinterizam mais rápido; pontes grandes precisam de ciclos mais lentos e longos para evitar empenamento. |

| Tipo de Forno | Fornos rápidos permitem ciclos de 10 minutos; fornos convencionais exigem ciclos de várias horas. |

| Resultado Desejado | Maximizar a resistência vs. estética vs. velocidade de produção requer diferentes equilíbrios de tempo/temperatura. |

Obtenha Resultados Perfeitos na Sinterização de Zircônia com a KINTEK

Dominar o equilíbrio entre tempo e temperatura é fundamental para restaurações de zircônia fortes, estéticas e confiáveis. O forno de laboratório certo é sua ferramenta mais importante.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece aos laboratórios dentários soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares e a Vácuo & Atmosfera, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de sinterização — seja para ciclos rápidos para odontologia no mesmo dia ou ciclos convencionais para pontes complexas.

Deixe-nos ajudá-lo a otimizar seu processo de sinterização. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir a solução de forno ideal para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Quais são as práticas de manutenção recomendadas para fornos odontológicos? Garanta Precisão e Longevidade para o Seu Laboratório

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas