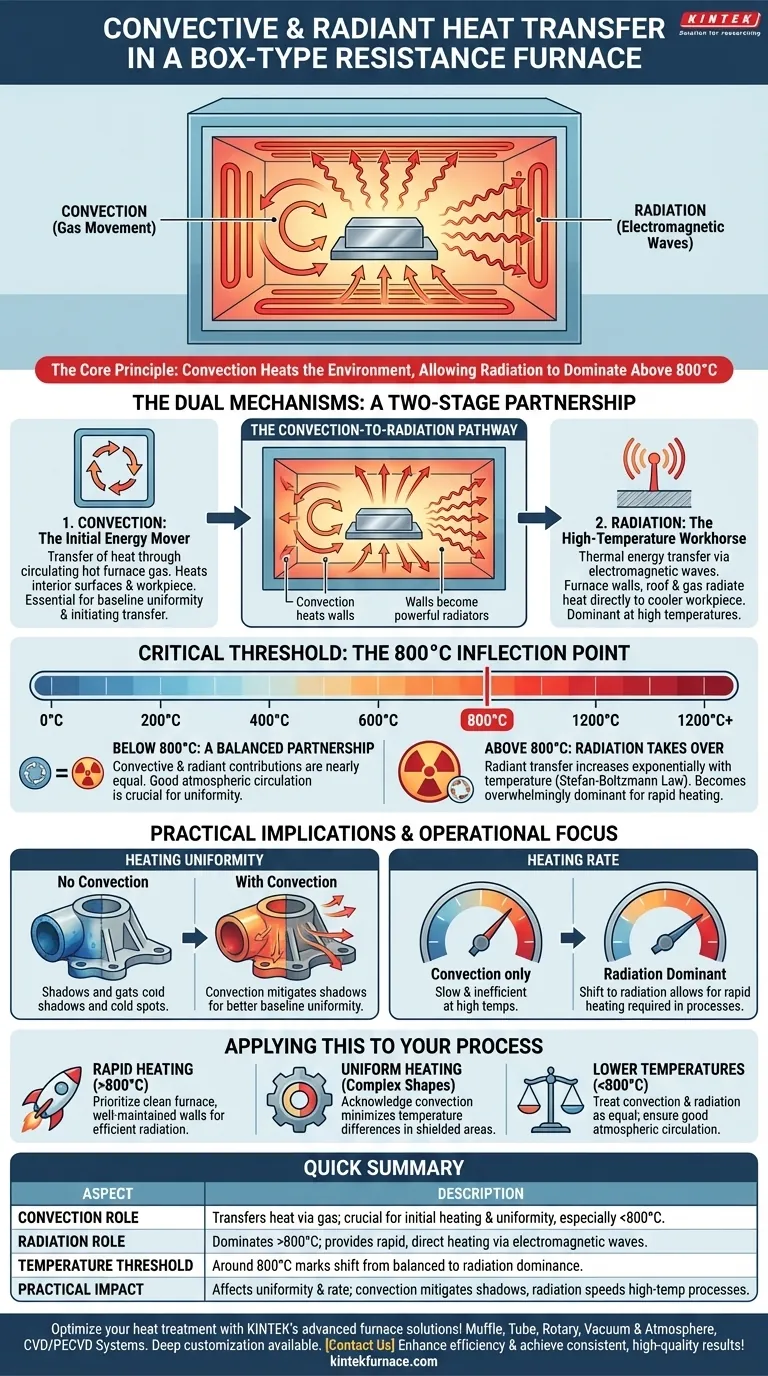

Em um forno de resistência do tipo caixa, a transferência de calor por convecção é um mecanismo fundamental que funciona em conjunto com a radiação para aquecer a peça de trabalho. Envolve o movimento do gás quente do forno, que circula e transfere energia térmica tanto para as superfícies internas do forno quanto para o metal que está sendo tratado. No entanto, sua importância em relação à radiação muda drasticamente com a temperatura.

Embora a convecção seja essencial para iniciar a transferência de calor e garantir a uniformidade de base, sua influência direta diminui em altas temperaturas. O princípio central a ser compreendido é que a convecção aquece o ambiente do forno, o que permite que o mecanismo muito mais potente de transferência de calor radiante domine o processo acima de aproximadamente 800°C.

Os Mecanismos Duplos de Transferência de Calor

Para entender o funcionamento do forno, você deve ver a convecção e a radiação não como concorrentes, mas como parceiras em um processo de duas etapas.

Convecção: O Movimentador Inicial de Energia

A convecção é a transferência de calor através do movimento de um fluido — neste caso, o gás ou a atmosfera dentro do forno. Os elementos de aquecimento por resistência do forno aquecem esse gás.

Este gás quente então circula por toda a câmara, transferindo sua energia térmica para cada superfície que toca, incluindo as paredes do forno e a própria peça de trabalho de metal.

Radiação: O Cavalo de Batalha de Alta Temperatura

Todos os objetos com temperatura acima do zero absoluto emitem energia térmica na forma de ondas eletromagnéticas. Este é o calor radiante.

Dentro de um forno quente, as paredes internas, o teto e até mesmo os próprios gases quentes irradiam imensas quantidades de energia diretamente para a peça de trabalho de metal mais fria.

O Caminho da Convecção para a Radiação

Um papel crítico da convecção é indireto. A convecção do gás quente do forno aquece o revestimento refratário das paredes e do teto do forno.

Essas paredes superaquecidas tornam-se então radiadores potentes, transmitindo o calor que absorveram via convecção para o metal na forma de intensa radiação térmica.

O Limite Crítico de Temperatura: 800°C

O equilíbrio entre convecção e radiação não é estático; é ditado pela temperatura de operação do forno. A marca de 800°C (aproximadamente 1475°F) é um ponto de inflexão chave.

Abaixo de 800°C: Uma Parceria Equilibrada

Em temperaturas operacionais mais baixas, as contribuições da transferência de calor convectiva e radiante são quase iguais.

Nessa faixa, garantir uma boa circulação da atmosfera do forno é tão importante quanto as propriedades radiantes da câmara para alcançar um aquecimento uniforme e eficiente.

Acima de 800°C: A Radiação Assume o Controle

A energia transferida por radiação aumenta com a quarta potência da temperatura absoluta (lei de Stefan-Boltzmann). Isso significa que seu efeito cresce exponencialmente à medida que o forno fica mais quente.

Assim que as temperaturas excedem 800°C, esse aumento exponencial faz com que a transferência de calor radiante se torne o mecanismo esmagadoramente dominante, ofuscando rapidamente o efeito mais linear da convecção.

Compreendendo as Implicações Práticas

Essa relação dinâmica entre os modos de transferência de calor tem consequências diretas para a operação e o projeto do forno.

Impacto na Uniformidade do Aquecimento

A radiação viaja em linha reta. Isso pode criar "sombras" em peças de formato complexo, onde algumas superfícies recebem menos energia radiante direta.

A convecção ajuda a mitigar isso ao permitir que o gás quente flua para dentro e ao redor dessas áreas protegidas, fornecendo uma temperatura de base mais uniforme em toda a peça de trabalho.

Impacto na Taxa de Aquecimento

Depender apenas da convecção em altas temperaturas seria lento e ineficiente. A mudança para o domínio da radiação é o que permite as rápidas taxas de aquecimento exigidas em muitos processos de tratamento térmico.

A fase inicial de aquecimento convectivo cria o ambiente quente necessário para que o aquecimento radiante muito mais rápido assuma e leve o metal à sua temperatura final rapidamente.

Aplicando Isso ao Seu Processo

Seu foco operacional deve se adaptar com base na faixa de temperatura e no resultado desejado para sua peça de trabalho.

- Se seu foco principal for aquecimento rápido para altas temperaturas (acima de 800°C): Priorize um ambiente de forno limpo com paredes bem conservadas que possam atuar como radiadores eficientes.

- Se seu foco principal for o aquecimento uniforme de formas complexas: Reconheça que a convecção é sua ferramenta chave para minimizar as diferenças de temperatura em áreas protegidas da radiação direta.

- Se seu foco principal for o processamento em temperaturas mais baixas (abaixo de 800°C): Trate a convecção e a radiação como parceiras iguais e garanta que seu forno permita uma boa circulação da atmosfera.

Ao entender essa interação entre convecção e radiação, você ganha controle preciso sobre seu processo de aquecimento e garante resultados consistentes e de alta qualidade.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Papel da Convecção | Transfere calor através do movimento do gás, crucial para o aquecimento inicial e a uniformidade, especialmente abaixo de 800°C. |

| Papel da Radiação | Domina acima de 800°C, fornecendo aquecimento rápido e direto através de ondas eletromagnéticas. |

| Limite de Temperatura | Cerca de 800°C marca a transição do equilíbrio convecção-radiação para o domínio da radiação. |

| Impacto Prático | Afeta a uniformidade e a taxa de aquecimento; a convecção mitiga sombras, a radiação acelera processos de alta temperatura. |

Otimize seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e alcançar resultados consistentes e de alta qualidade!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo