Em resumo, o propósito de um forno de sinterização de zircônia é transformar uma restauração de zircônia fresada macia, semelhante a giz, em seu estado final, denso e excepcionalmente forte. Isso é realizado através de um processo preciso de aquecimento de alta temperatura que funde as partículas do material, conferindo à restauração a durabilidade necessária para funcionar na boca.

O problema central é que a zircônia não pode ser fresada em sua forma final, super-dura. O forno de sinterização é a ponte essencial, convertendo o material em "estado verde" facilmente fresável em uma restauração permanente e biocompatível com a força para suportar imensas forças orais.

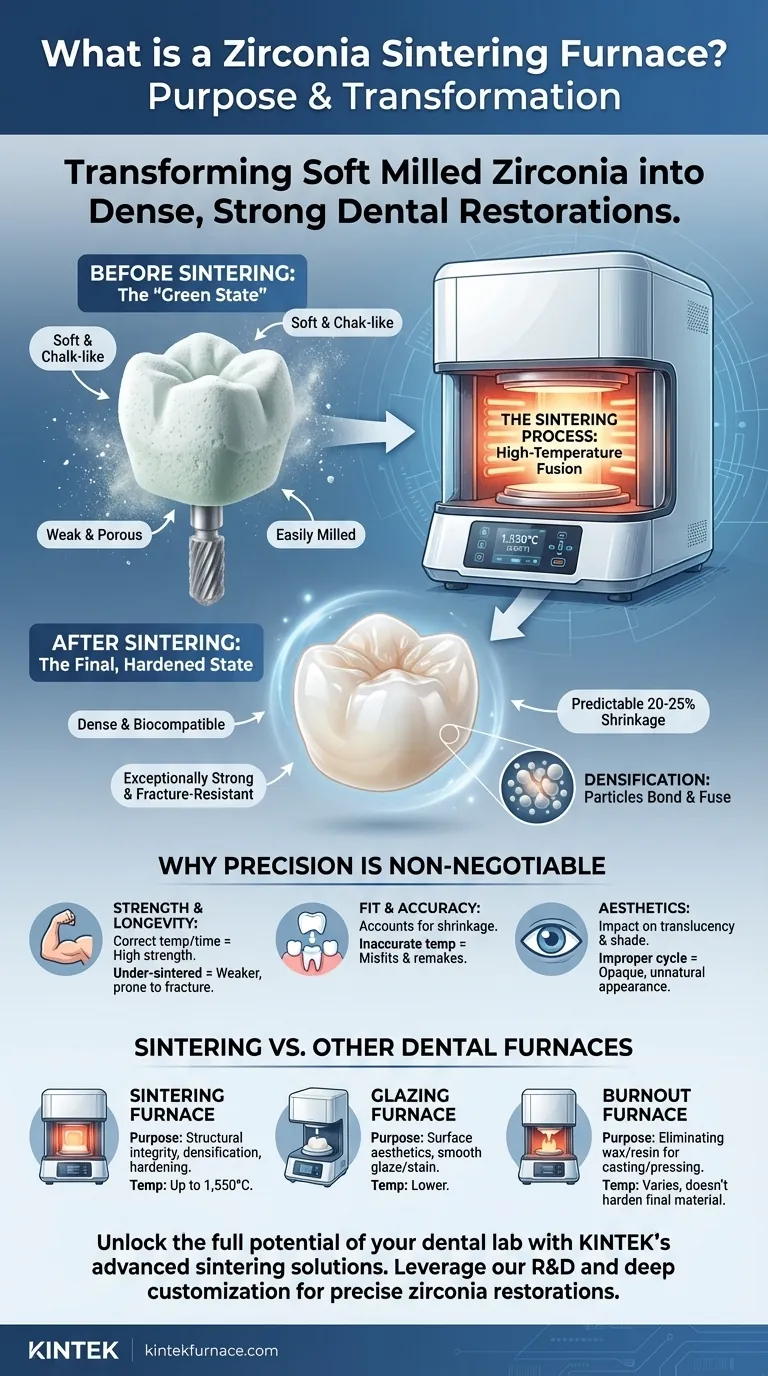

Do Giz à Cerâmica: A Transformação por Sinterização

Um forno de sinterização não é apenas um forno; é um instrumento de precisão que altera fundamentalmente as propriedades físicas da zircônia. Compreender esta transformação é fundamental para apreciar o seu papel.

O Material em "Estado Verde"

As restaurações de zircônia são primeiramente fresadas a partir de um bloco de material pré-sinterizado. Isso é frequentemente chamado de "estado verde" ou "estado branco".

Nesta forma, a zircônia possui uma consistência macia, semelhante a giz. Isso é intencional, pois permite uma fresagem rápida e precisa com desgaste mínimo das brocas de fresagem. No entanto, nesta fase, o material é muito fraco e poroso para uso clínico.

O Processo de Sinterização

Uma vez concluída a fresagem, a restauração é colocada no forno de sinterização. O forno executa um programa de aquecimento altamente específico.

Durante este ciclo, a temperatura é elevada para até 1.550°C (2.822°F). Este calor intenso faz com que as partículas individuais de zircônia se liguem e se fundam, um processo chamado densificação.

Esta fusão elimina a porosidade presente no material em estado verde e faz com que a restauração encolha em uma quantidade previsível, tipicamente 20-25%.

O Estado Final, Endurecido

Após o ciclo de aquecimento e resfriamento controlado, a zircônia emerge em sua forma final, totalmente sinterizada. É agora um dos materiais mais fortes e resistentes à fratura usados na odontologia.

Esta restauração sinterizada é agora densa, biocompatível e pronta para coloração final, glaseamento ou polimento antes de ser entregue ao paciente.

Por Que a Precisão é Inegociável

O sucesso de uma restauração de zircônia está diretamente ligado à precisão do forno de sinterização. Desvios do protocolo prescrito podem comprometer todo o caso.

Impacto na Resistência e Longevidade

A resistência final da zircônia é desenvolvida durante a sinterização. Uma temperatura incorreta ou um tempo de manutenção insuficiente resultarão em uma restauração sub-sinterizada que é mais fraca e mais propensa à fratura.

Impacto no Ajuste e Precisão

O software CAD/CAM considera o encolhimento de 20-25% durante a fase de design, superdimensionando a restauração inicial.

Se a temperatura do forno for imprecisa, a restauração pode encolher demais ou de menos, resultando em uma coroa ou ponte que não se encaixa. Esta é uma das razões mais comuns para refazer trabalhos.

Impacto na Estética

O protocolo de sinterização, especialmente as taxas de aquecimento e resfriamento, também influencia as propriedades ópticas do material. Um ciclo inadequado pode afetar negativamente a translucidez final da restauração, fazendo com que pareça muito opaca e menos natural.

Sinterização vs. Outros Fornos Odontológicos

É crucial distinguir um forno de sinterização de outros fornos usados em um laboratório odontológico, pois eles servem a propósitos totalmente diferentes.

Sinterização vs. Fornos de Glazeamento/Cerâmica

Um forno de glazeamento (ou forno de porcelana) opera em temperaturas muito mais baixas. É usado para queimar uma fina camada de esmalte ou mancha vítrea na superfície de uma restauração para dar-lhe um acabamento suave e natural. A sinterização é para integridade estrutural; o glazeamento é para estética da superfície.

Sinterização vs. Fornos de Queima

Um forno de queima é usado na técnica de cera perdida para fundição de metal ou prensagem de cerâmica. Sua função é derreter e eliminar um padrão de cera ou resina, deixando um molde oco no qual outro material é fundido ou prensado. Ele não endurece o material final em si.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o propósito da sinterização permite controlar o resultado de suas restaurações de zircônia com base em seus objetivos clínicos ou comerciais.

- Se o seu foco principal é máxima resistência e longevidade: Siga rigorosamente os ciclos de sinterização convencionais (longos) recomendados pelo fabricante da zircônia.

- Se o seu foco principal é odontologia no mesmo dia, no consultório: Você deve usar um forno com ciclos de sinterização "rápidos" validados e usar apenas materiais de zircônia que são especificamente aprovados para esses protocolos mais rápidos.

- Se o seu foco principal é alcançar a estética ideal: Preste muita atenção a todo o programa de sinterização, pois tanto a temperatura quanto as taxas de resfriamento podem impactar a translucidez e a tonalidade finais.

Dominar o processo de sinterização é fundamental para desbloquear todo o potencial da zircônia e entregar restaurações odontológicas previsíveis e de alta qualidade.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Propósito | Transforma zircônia macia e fresada em restaurações dentárias densas e fortes através de sinterização de alta temperatura. |

| Processo Chave | Aquecimento a ~1.550°C causa fusão de partículas, eliminando porosidade e permitindo encolhimento de 20-25%. |

| Benefícios | Assegura alta resistência, ajuste preciso, biocompatibilidade e estética aprimorada para resultados duradouros. |

| Importância | A precisão é crítica; desvios podem enfraquecer a restauração, causar desajustes ou afetar a translucidez. |

Desbloqueie todo o potencial do seu laboratório odontológico com as soluções avançadas de sinterização da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos fornos de alta temperatura adaptados para aplicações odontológicas, incluindo Fornos de Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem ciclos de sinterização precisos para restaurações de zircônia, melhorando a resistência, ajuste e estética. Pronto para elevar suas restaurações dentárias? Entre em contato conosco hoje para discutir suas necessidades e descobrir como nossa expertise pode impulsionar o seu sucesso!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias