No contexto da tecnologia dentária, um forno de glazeamento é um forno de alta temperatura especializado usado para aplicar um revestimento final, semelhante a vidro, em restaurações dentárias de cerâmica. Este processo, conhecido como glazeamento, é a etapa final crítica após uma coroa, ponte ou faceta ter sido fresada ou construída, criando um produto final forte, liso e esteticamente agradável que imita um dente natural.

O propósito de um forno de glazeamento estende-se além da simples estética. É uma ferramenta crucial para transformar uma cerâmica porosa e moldada em uma restauração final, não porosa e durável, com força e biocompatibilidade aprimoradas.

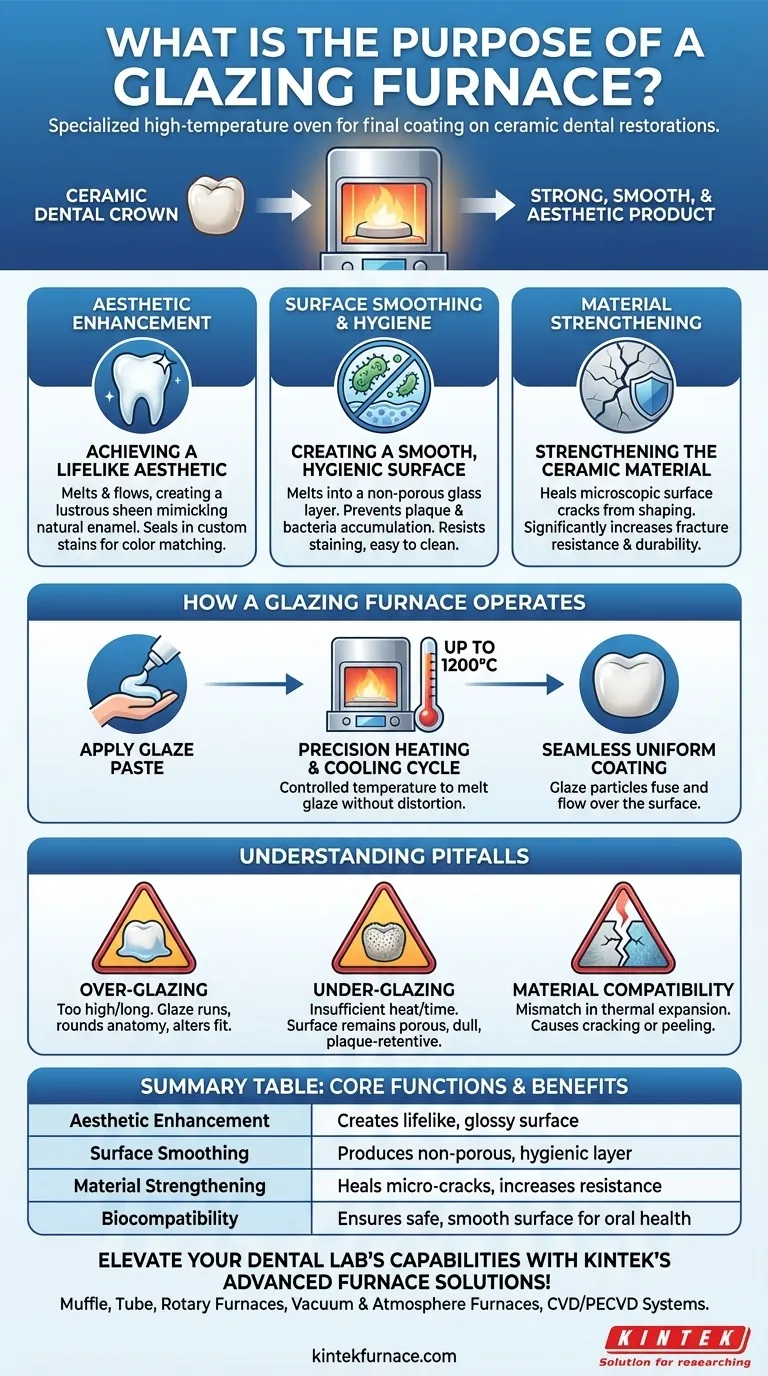

As Funções Principais do Glazeamento

Um forno de glazeamento executa várias funções críticas simultaneamente durante seu ciclo de queima. Compreender essas funções revela por que o glazeamento é uma etapa inegociável na produção de restaurações cerâmicas de alta qualidade.

Alcançando uma Estética Realista

O propósito mais visível do glazeamento é criar uma restauração bonita. O material de glaze derrete e flui sobre a cerâmica, criando um brilho lustroso que imita a translucidez e o brilho naturais do esmalte dentário.

Este processo também sela quaisquer manchas externas aplicadas pelo técnico para combinar com as variações de cor específicas dos dentes circundantes do paciente.

Criação de uma Superfície Lisa e Higiênica

Uma restauração de cerâmica sem glaze tem uma superfície porosa e ligeiramente áspera a um nível microscópico. O forno derrete o glaze em uma camada de vidro vitrificada e não porosa.

Esta superfície incrivelmente lisa é crucial para a higiene oral. Ela impede o acúmulo de placa e bactérias e resiste ao manchamento por alimentos e bebidas, tornando a restauração mais fácil de manter limpa para o paciente.

Fortalecimento do Material Cerâmico

Talvez a função mais importante e menos compreendida seja o fortalecimento da restauração. O processo de moldagem e desbaste de uma coroa de cerâmica pode introduzir microfissuras superficiais.

O ciclo controlado de aquecimento e resfriamento dentro do forno de glazeamento efetivamente "cura" essas microfissuras. Isso aumenta significativamente a resistência final à fratura e a durabilidade a longo prazo da restauração, uma vez que está na boca do paciente.

Como um Forno de Glazeamento Opera

Embora frequentemente usado de forma intercambiável com o termo mais amplo "forno de cerâmica", um ciclo de glazeamento é um programa específico focado no tratamento final da superfície.

Controle Preciso de Temperatura

Fornos de glazeamento são definidos por seu controle preciso sobre a temperatura. Eles executam ciclos de aquecimento pré-programados que podem atingir até 1200°C (2192°F).

O forno deve aumentar e diminuir a temperatura em uma taxa específica para derreter adequadamente o glaze sem causar choque térmico ou distorção ao núcleo cerâmico subjacente.

O Processo de Queima

Primeiro, um técnico aplica uma fina camada de pasta ou pó de glaze na restauração moldada. A restauração é então colocada no forno.

À medida que o forno aquece, as partículas de glaze se fundem e fluem, criando um revestimento uniforme e contínuo sobre toda a superfície antes de serem resfriadas de maneira controlada.

Compreendendo as Compensações e Armadilhas

Alcançar um glaze perfeito requer habilidade e precisão. O forno é uma ferramenta que deve ser usada corretamente para evitar comprometer o produto final.

O Risco de Sobre-Glazeamento

Se a temperatura for muito alta ou o tempo de permanência for muito longo, o glaze pode ficar muito fluido. Isso pode fazer com que ele "escorra", o que arredonda a anatomia funcional nítida (cúspides e cristas) do dente e pode alterar o ajuste da restauração.

O Problema de Sub-Glazeamento

Inversamente, calor ou tempo insuficientes resultarão em um glaze incompleto. A superfície permanecerá porosa e áspera, anulando o propósito do procedimento e levando a manchas, retenção de placa e uma aparência opaca.

Compatibilidade de Materiais

Nem todos os glazes funcionam com todas as cerâmicas. O material de glaze deve ter um coeficiente de expansão térmica que seja compatível com a cerâmica do núcleo (por exemplo, zircônia, dissilicato de lítio). Uma incompatibilidade pode fazer com que o glaze rache ou descasque com o tempo.

Fazendo a Escolha Certa para o Seu Objetivo

O forno de glazeamento é a ferramenta que proporciona a qualidade final de qualquer restauração de cerâmica. Executar o ciclo de glazeamento corretamente é essencial para atender às exigências clínicas e dos pacientes.

- Se o seu foco principal for a estética: O processo de glazeamento é o que sela as manchas personalizadas e cria o brilho vital e natural que torna uma restauração indistinguível de um dente real.

- Se o seu foco principal for a longevidade: O ciclo de aquecimento do forno é crítico para curar microfissuras superficiais, aumentando significativamente a resistência geral à fratura da restauração.

- Se o seu foco principal for a biocompatibilidade e higiene: O forno cria uma superfície vitrificada e ultralisa que resiste ao acúmulo de placa, garantindo a saúde a longo prazo do tecido gengival circundante.

Em última análise, o forno de glazeamento é o que transforma uma restauração tecnicamente correta em uma restauração clinicamente bem-sucedida.

Tabela Resumo:

| Função | Benefício Principal |

|---|---|

| Melhoria Estética | Cria uma superfície brilhante e realista que imita o esmalte dentário natural |

| Suavização da Superfície | Produz uma camada não porosa e higiênica para prevenir placa e manchas |

| Fortalecimento do Material | Cura microfissuras, aumentando a resistência à fratura e a durabilidade |

| Biocompatibilidade | Assegura uma superfície lisa e segura para a saúde oral a longo prazo |

Eleve as capacidades do seu laboratório dentário com as soluções avançadas de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos personalizados como Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda atende precisamente às suas necessidades experimentais únicas, garantindo desempenho superior para restaurações cerâmicas. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seu fluxo de trabalho e entregar resultados duráveis e estéticos para seus pacientes!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o propósito dos fornos de sinterização dentária? Transformar zircônia em restaurações dentárias duráveis e de alta qualidade

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Por que a ventilação adequada é importante nos fornos de sinterização odontológica? Garanta Qualidade e Segurança em Seu Laboratório

- Por que a calibração é importante para fornos de sinterização odontológicos? Garanta Restaurações Perfeitas e Evite Falhas Caras