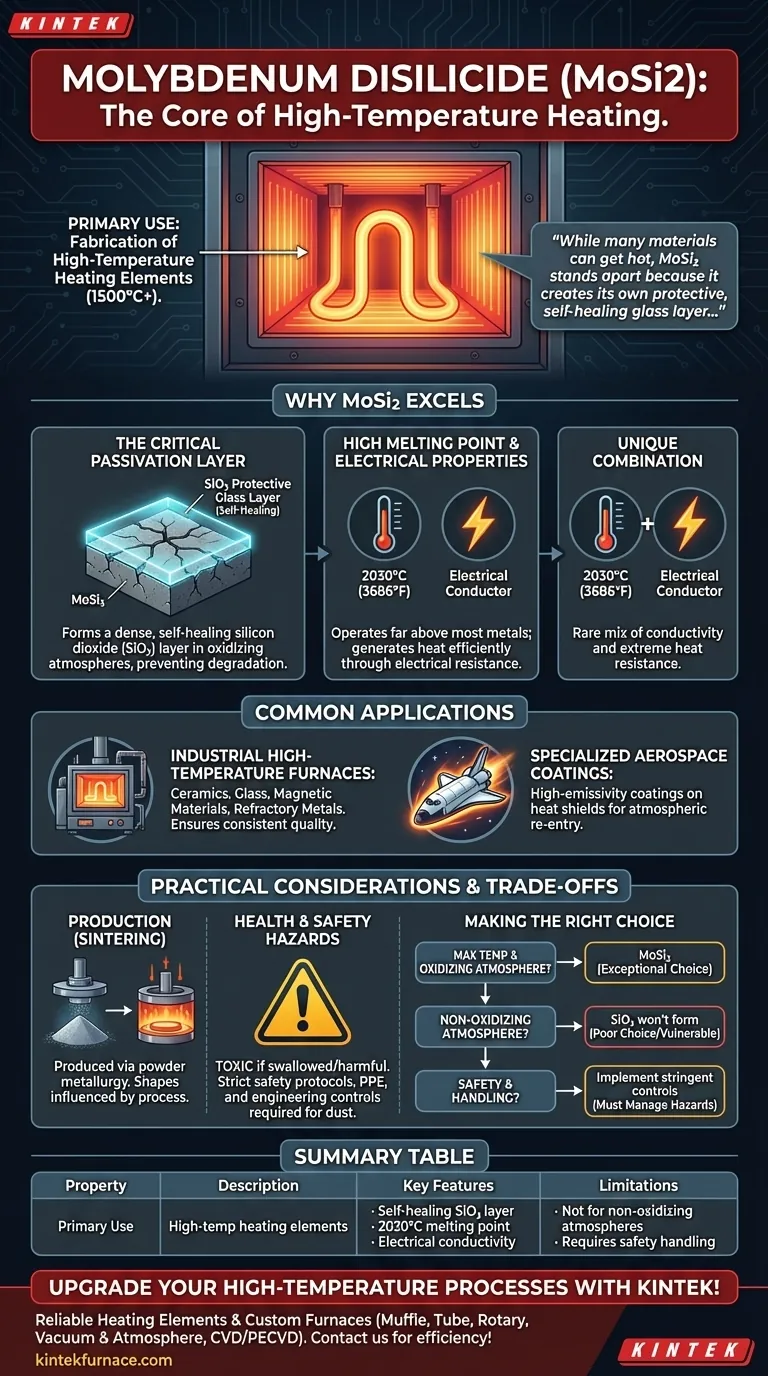

O uso principal do dissiliceto de molibdênio (MoSi2) é a fabricação de elementos de aquecimento de alta temperatura. Este material cerâmico avançado é essencial para fornos industriais e outras aplicações que exigem calor confiável e sustentado em ambientes extremos, muitas vezes excedendo 1500°C. Sua utilidade decorre de uma combinação única de condutividade elétrica, um ponto de fusão muito alto e notável resistência à oxidação.

Embora muitos materiais possam aquecer, o dissiliceto de molibdênio se destaca porque cria sua própria camada vítrea protetora e autocurativa em altas temperaturas. Esta característica única é a chave para sua longevidade e confiabilidade excepcionais nas aplicações de aquecimento industrial mais exigentes.

Por que o MoSi2 se destaca em Ambientes de Alta Temperatura

O dissiliceto de molibdênio não é simplesmente um material que resiste ao calor; suas propriedades trabalham em conjunto para criar um sistema de aquecimento robusto e durável. Entender seu comportamento em nível molecular revela por que ele é uma escolha superior para temperaturas extremas.

A Camada de Passivação Crítica

A propriedade mais importante do MoSi2 é sua capacidade de formar uma camada fina e protetora de dióxido de silício (SiO₂) em sua superfície quando aquecido em uma atmosfera oxidante. Esta camada é essencialmente uma forma de vidro.

Esta camada de passivação é densa e autocurativa. Se uma rachadura ou defeito se formar, o MoSi2 exposto reage com o oxigênio do ar para reformar imediatamente o revestimento de vidro protetor, impedindo a degradação do material subjacente.

Este comportamento confere aos elementos de aquecimento de MoSi2 uma resistência excepcional à oxidação e corrosão em altas temperaturas, resultando em uma vida útil significativamente mais longa em comparação com muitas alternativas metálicas.

Ponto de Fusão Elevado e Propriedades Elétricas

Para funcionar como um elemento de aquecimento, um material precisa de duas propriedades fundamentais: deve permitir que a eletricidade flua através dele (aquecimento por resistência) e não deve derreter em sua temperatura de operação.

O MoSi2 tem um ponto de fusão muito alto de 2030°C (3686°F), permitindo que opere em temperaturas onde a maioria dos metais falharia.

Simultaneamente, é um condutor elétrico, permitindo-lhe gerar calor de forma eficiente através da resistência elétrica. Esta combinação é relativamente rara entre os materiais cerâmicos, que são frequentemente isolantes elétricos.

Aplicações Comuns na Indústria

As propriedades exclusivas do MoSi2 o tornam indispensável em vários processos industriais de alto valor que exigem temperaturas altas estáveis e precisas.

Fornos Industriais de Alta Temperatura

Os elementos de aquecimento de MoSi2 são o padrão para fornos elétricos usados na produção e processamento de cerâmicas, vidro, materiais magnéticos e metais refratários.

Sua capacidade de manter a estabilidade da temperatura e resistir aos ambientes químicos agressivos dentro desses fornos garante a qualidade consistente do produto e reduz o custoso tempo de inatividade.

Revestimentos Aeroespaciais Especializados

Além dos elementos de aquecimento, o MoSi2 também é usado em revestimentos de alta emissividade especializados. Estes são aplicados a escudos térmicos para aplicações como veículos de reentrada atmosférica.

Neste papel, a capacidade do material de irradiar eficientemente a energia térmica para longe de uma superfície é tão importante quanto sua capacidade de suportar calor extremo.

Compreendendo as Considerações Práticas e as Trocas

Embora poderoso, o MoSi2 é um material especializado com requisitos de manuseio e limitações específicas que são cruciais para entender para uma implementação segura e eficaz.

Produção e Fabricação

Os componentes de MoSi2 são tipicamente produzidos por sinterização, um processo de metalurgia do pó que funde partículas sob alta temperatura e pressão.

Este processo influencia as formas e tamanhos disponíveis dos elementos de aquecimento. Geometrias mais complexas podem ser produzidas através de métodos como pulverização por plasma, mas isso pode introduzir diferentes fases e propriedades do material.

Perigos de Saúde e Segurança

O dissiliceto de molibdênio não é uma substância inofensiva. É classificado como tóxico se ingerido e nocivo se inalado ou em contato com a pele.

O manuseio de pó de MoSi2 ou a realização de qualquer usinagem que crie poeira requer protocolos de segurança rigorosos. Isso inclui o uso de proteção respiratória, luvas e vestuário de proteção, juntamente com lavagem completa após o manuseio.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar MoSi2 é uma decisão baseada nos requisitos de desempenho, ambiente operacional e considerações de segurança.

- Se seu foco principal for temperatura máxima de operação e longa vida útil: MoSi2 é uma escolha excepcional para fornos elétricos e aquecedores que devem operar de forma confiável acima de 1500°C em uma atmosfera oxidante.

- Se seu foco principal for operar em uma atmosfera não oxidante: A camada protetora de SiO₂ não se formará, tornando o MoSi2 vulnerável à degradação e uma má escolha para ambientes a vácuo ou redutores.

- Se seu foco principal for segurança e manuseio: Você deve estar preparado para implementar controles de engenharia rigorosos e fornecer equipamento de proteção individual para gerenciar os riscos à saúde associados à poeira de MoSi2.

Ao entender suas propriedades únicas de autocurar e suas limitações práticas, você pode alavancar efetivamente o dissiliceto de molibdênio para as aplicações de alta temperatura mais exigentes.

Tabela de Resumo:

| Propriedade | Descrição |

|---|---|

| Uso Principal | Elementos de aquecimento de alta temperatura para fornos industriais |

| Características Principais | Camada de SiO₂ autocurativa, alto ponto de fusão (2030°C), condutividade elétrica |

| Aplicações Comuns | Cerâmicas, produção de vidro, revestimentos aeroespaciais |

| Limitações | Não adequado para atmosferas não oxidantes; requer manuseio seguro para poeira |

Atualize seus processos de alta temperatura com as soluções avançadas de fornos da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios elementos de aquecimento confiáveis e fornos de alta temperatura personalizados, incluindo Fornos Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência e desempenho!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima