O principal propósito de um forno de sinterização de zircônia em um laboratório odontológico é transformar restaurações de zircônia macias e pré-moldadas em seu estado final de alta resistência. Isso é alcançado através de um processo de aquecimento precisamente controlado que solidifica e densifica o material, tornando-o durável o suficiente para uso clínico como coroas, pontes ou pilares de implantes.

Um forno de sinterização de zircônia não é apenas um forno; é um equipamento altamente especializado projetado para executar um ciclo térmico específico. Sua capacidade única de atingir e manter temperaturas extremas (até 1.600°C) é o que permite a transformação da zircônia de um material frágil, semelhante a giz, em um dos materiais restauradores mais fortes e estéticos da odontologia moderna.

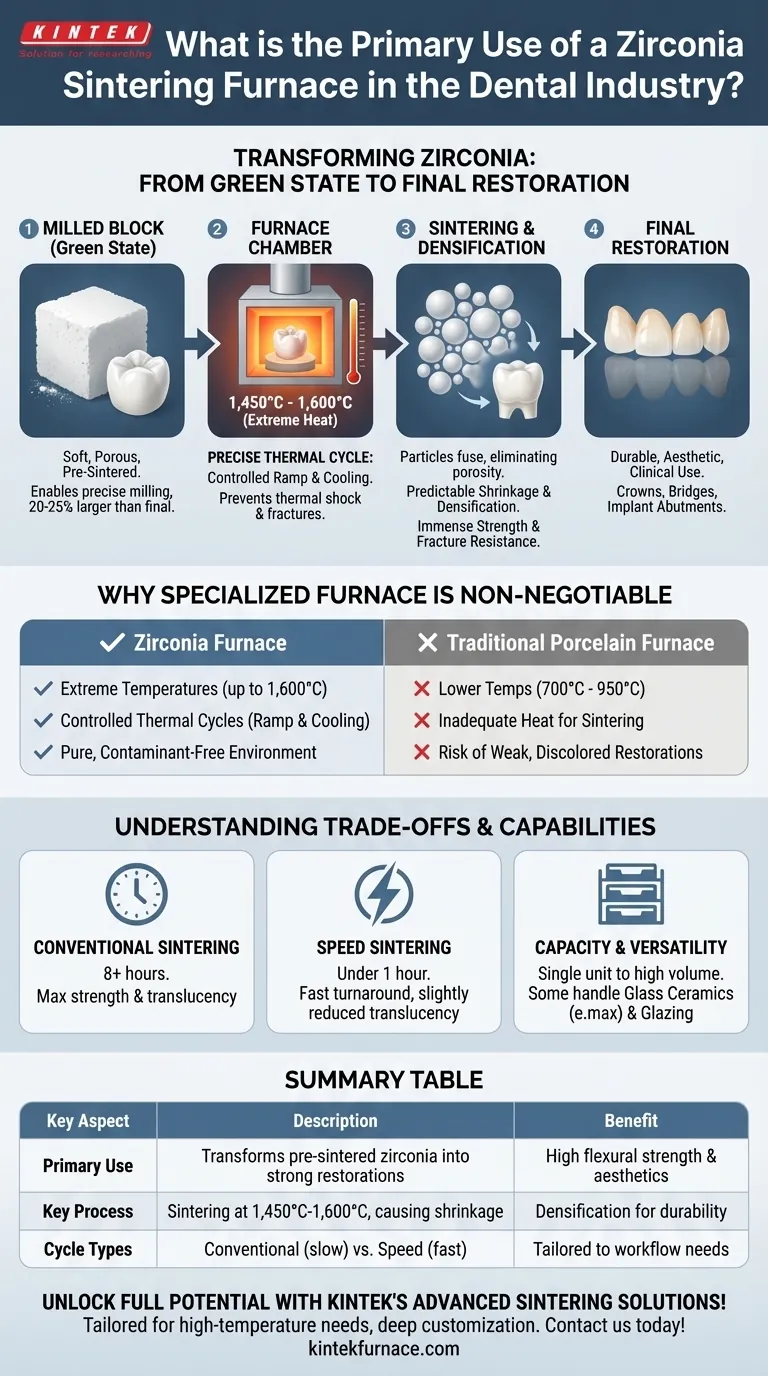

A Transformação: Do Bloco Fresado à Restauração Final

A função do forno é melhor compreendida como a etapa final e crítica no fluxo de trabalho da odontologia digital para a zircônia. O material com que um laboratório odontológico começa não é o material que vai para a boca do paciente.

O Material no "Estado Verde"

As restaurações de zircônia são inicialmente fresadas a partir de um bloco pré-sinterizado. Neste estado "verde" ou "branco", o material é macio, poroso e semelhante a giz. Essa maciez é intencional, pois permite uma fresagem rápida e precisa com desgaste mínimo das brocas de fresagem.

O Papel do Calor Extremo

Uma vez concluída a fresagem, a restauração é colocada no forno de sinterização. O forno aumenta lentamente a temperatura, frequentemente excedendo 1.450°C e, às vezes, atingindo até 1.600°C. Esse calor extremo está muito além da capacidade de um forno de porcelana tradicional.

O Resultado: Densificação e Força

Nessas temperaturas de pico, as partículas individuais de zircônia se fundem em um processo chamado sinterização. Isso elimina a porosidade do material em estado verde, fazendo com que a restauração encolha em uma quantidade previsível (tipicamente 20-25%). O resultado é um processo de densificação que confere à restauração final sua imensa resistência à flexão e à fratura.

Por que um Forno Especializado é Inegociável

Um ponto comum de confusão é se qualquer forno odontológico pode ser usado para zircônia. A resposta é definitivamente não, e as razões destacam a engenharia específica desses dispositivos.

Zircônia vs. Porcelana Tradicional

Um forno de porcelana padrão é projetado para queimar cerâmicas e esmaltes dentários em temperaturas tipicamente entre 700°C e 950°C. Esses fornos simplesmente não conseguem gerar o calor necessário para sinterizar adequadamente a zircônia. A tentativa de usar um resultaria em uma restauração fraca e sub-processada.

A Importância de um Ciclo Controlado

A sinterização não se trata apenas de atingir uma temperatura de pico. Um forno de zircônia gerencia todo o ciclo térmico com precisão, incluindo a taxa de aquecimento (rampa) e a fase de resfriamento. Um ciclo muito rápido pode induzir choque térmico, levando a microfraturas e a um produto final comprometido.

Prevenção de Contaminação

A câmara de sinterização deve estar impecavelmente limpa. Quaisquer contaminantes presentes durante o ciclo de alta temperatura podem ser incorporados na zircônia, causando descoloração e falha estética. Fornos de zircônia dedicados são projetados para manter um ambiente puro para resultados previsíveis e estéticos.

Compreendendo as Trocas e Capacidades

Embora todos os fornos de zircônia desempenhem a mesma função central, suas características específicas criam importantes trocas para um laboratório odontológico.

Sinterização Convencional vs. Rápida

Os ciclos de sinterização tradicionais podem levar 8 horas ou mais, proporcionando máxima resistência e translucidez. Novos fornos de sinterização rápida podem completar um ciclo em menos de uma hora para uma única coroa. Essa velocidade vem com uma troca, pois pode reduzir ligeiramente a translucidez ou a resistência final do material em comparação com um ciclo convencional.

Capacidade e Fluxo de Trabalho

Os fornos variam muito em tamanho, desde pequenas unidades projetadas para uma única coroa até grandes fornos de vários níveis capazes de sinterizar dezenas de restaurações de uma vez. A escolha depende inteiramente do volume de produção e das necessidades de fluxo de trabalho do laboratório.

Versatilidade e Funções Adicionais

Alguns fornos avançados não se limitam à zircônia. Eles podem incluir programas para cristalizar cerâmicas de vidro (como e.max) ou para executar ciclos de esmaltação de baixa temperatura. Essa versatilidade pode ser uma vantagem significativa para laboratórios que buscam consolidar equipamentos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno certo depende diretamente dos objetivos primários da clínica ou laboratório odontológico.

- Se o seu foco principal é a máxima resistência e estética para casos complexos: Um forno com um ciclo de sinterização lento e convencional é essencial para alcançar as melhores propriedades possíveis do material.

- Se o seu foco principal é a odontologia rápida e no mesmo dia na clínica: Um forno de sinterização rápida dedicado é a única maneira de atender ao tempo de resposta exigido para um fluxo de trabalho de uma única visita.

- Se o seu foco principal é a produção de alto volume em um ambiente de laboratório: Investir em um forno de grande capacidade que possa lidar com várias bandejas de sinterização ao mesmo tempo otimizará a eficiência e o rendimento.

Em última análise, o forno de sinterização de zircônia é a porta de entrada essencial que desbloqueia todo o potencial clínico deste material odontológico avançado.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Uso Primário | Transforma zircônia pré-sinterizada em restaurações fortes e densas, como coroas e pontes |

| Processo Chave | Sinterização a 1.450°C a 1.600°C, causando encolhimento de 20-25% e densificação |

| Características Críticas | Controle preciso de temperatura, taxas de rampa e prevenção de contaminação |

| Tipos de Ciclo | Convencional (8+ horas para força máxima) vs. Rápido (menos de 1 hora para resposta rápida) |

| Benefícios | Alta resistência à flexão, resistência à fratura e resultados estéticos para aplicações odontológicas |

Desbloqueie todo o potencial do seu laboratório odontológico com as soluções avançadas de sinterização da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura adaptados para a sinterização de zircônia. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte personalização profunda para atender precisamente às suas necessidades experimentais exclusivas—seja você que precise de máxima resistência para casos complexos, velocidade rápida para odontologia no mesmo dia ou eficiência de alto volume. Entre em contato conosco hoje para aprimorar seu fluxo de trabalho com equipamentos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como é que o processo de sinterização inovou as aplicações da zircónia dentária?Descubra os avanços na restauração dentária

- Por que o controle preciso da temperatura é importante em fornos de sinterização odontológica? Garanta Restaurações Dentárias Fortes e Estéticas

- Quais fatores determinam a qualidade das restaurações de zircônia sinterizada? Material Mestre, Equipamento e Técnica

- Que fatores devem ser considerados ao escolher um forno de sinterização dental? Garanta Qualidade e Eficiência para o Seu Laboratório

- O que é um forno de sinterização dentária e qual a sua finalidade?Essencial para restaurações dentárias de alta qualidade