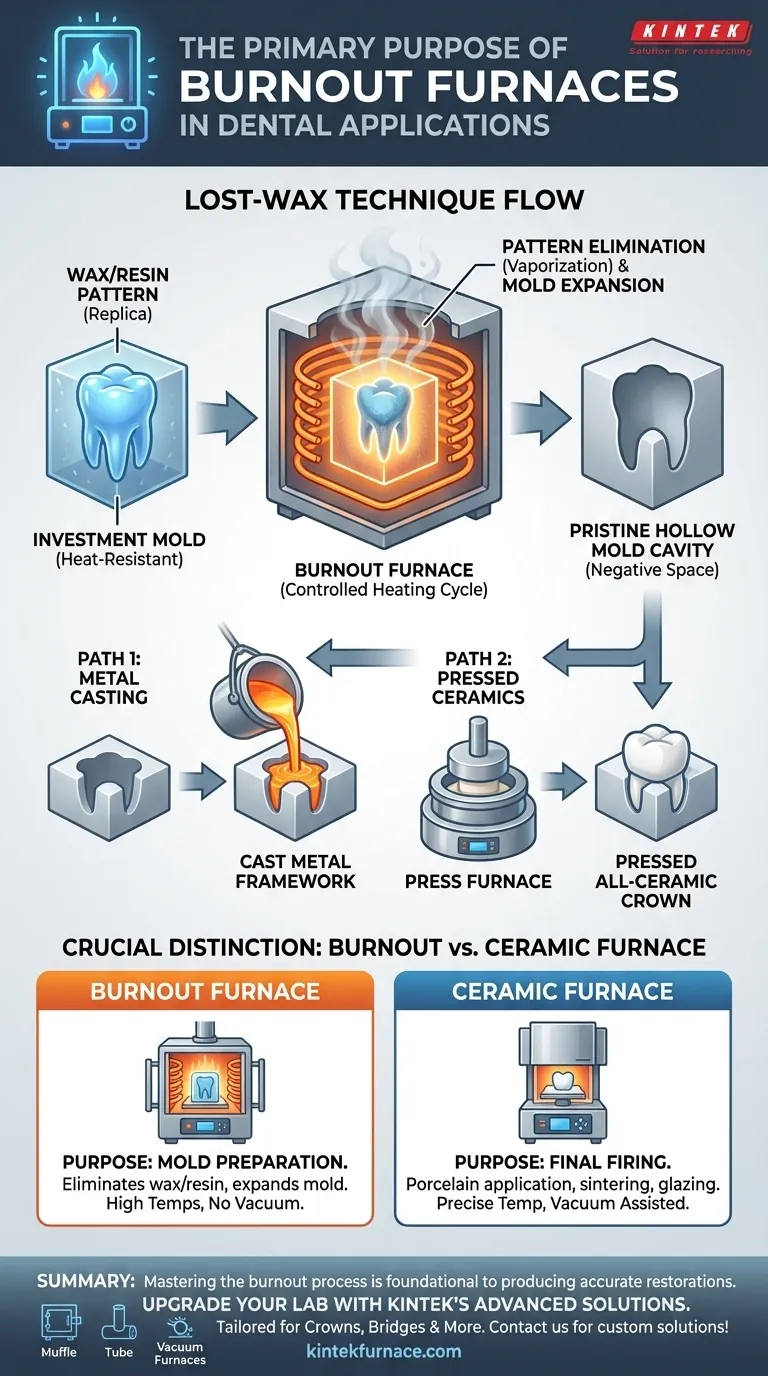

Na tecnologia dentária, o forno de queima serve a uma função primária e inegociável. Ele é especificamente projetado para eliminar um padrão de cera ou resina impressa em 3D de um molde de investimento resistente ao calor. Isso cria um espaço negativo perfeitamente limpo e detalhado dentro do molde, que é então usado para vazar uma liga metálica ou prensar um material cerâmico no formato final de uma restauração dentária.

O propósito central de um forno de queima é executar a fase de "queima" (burnout) da técnica da cera perdida. Ele cria uma cavidade de molde imaculada e vazia, que é o pré-requisito essencial para vazar com precisão estruturas metálicas ou prensar coroas e pontes totalmente cerâmicas.

O Papel do Forno de Queima na Fabricação

A criação da maioria das restaurações dentárias indiretas, como coroas e pontes, depende de um processo de precisão no qual o forno de queima é um elo crítico na cadeia. Este processo é uma evolução moderna da antiga técnica da "cera perdida".

Etapa 1: O Padrão de Cera ou Resina

Primeiro, um técnico dentário cria uma réplica exata da restauração final usando cera dentária ou uma resina vazável, impressa em 3D. Isso é conhecido como o padrão.

Etapa 2: O Investimento do Padrão

O padrão é então encapsulado em um material resistente ao calor, semelhante a gesso, chamado revestimento (investment). Assim que o revestimento endurece, ele forma um bloco sólido (o molde) com o padrão aprisionado dentro.

Etapa 3: O Ciclo de Queima (Burnout)

É aqui que o forno de queima entra em ação. O molde de revestimento é colocado no forno e submetido a um ciclo de aquecimento cuidadosamente controlado. Este ciclo realiza dois objetivos:

- Eliminação do Padrão: Ele derrete e vaporiza completamente o padrão de cera ou resina, não deixando resíduos.

- Expansão do Molde: Ele aquece o molde de revestimento a uma temperatura específica que faz com que ele se expanda ligeiramente, compensando a retração da liga metálica à medida que ela esfria após a fundição.

Após a conclusão do ciclo, você fica com um molde oco que é um negativo perfeito do padrão original, pronto para a etapa final.

Queima para Fundição vs. Prensagem

O molde preparado pode ser usado para dois métodos de fabricação diferentes.

Preparação de Moldes para Fundição de Metal

Para coroas Porcelana Fundida Sobre Metal (PFM) ou restaurações totalmente metálicas, o molde de revestimento quente é colocado em uma máquina de fundição. Uma liga dentária fundida é então injetada no vácuo, replicando perfeitamente a forma do padrão queimado.

Preparação de Moldes para Cerâmicas Prensadas

Para restaurações totalmente cerâmicas de alta resistência (como as feitas de dissilicato de lítio), o processo é ligeiramente diferente. Um lingote de cerâmica e um pistão são colocados no molde quente. O conjunto completo vai para um forno de prensagem especializado, que pressiona a cerâmica amolecida pelo calor no vácuo.

Compreendendo a Distinção Chave: Forno de Queima vs. Forno Cerâmico

Um ponto comum de confusão é a diferença entre um forno de queima e um forno cerâmico. Eles não são intercambiáveis.

O Forno de Queima: Para Preparação de Moldes

O único propósito de um forno de queima é preparar o molde de revestimento. Ele é projetado para as altas temperaturas e taxas de aquecimento específicas necessárias para eliminar cera/resina e expandir adequadamente o material de revestimento.

O Forno Cerâmico: Para Queima de Porcelana

Um forno cerâmico, por outro lado, é usado para queimar a restauração final. Depois que uma estrutura metálica é vazada, a porcelana é aplicada e queimada em um forno cerâmico para criar a aparência semelhante ao dente. Este forno também é usado para sinterizar, vidrar e matizar coroas totalmente cerâmicas para alcançar a estética final. Fornos cerâmicos frequentemente operam sob vácuo, um recurso que os fornos de queima não possuem.

Fazendo a Escolha Certa para o Seu Objetivo

O equipamento que você usa é definido pela etapa do processo de fabricação.

- Se o seu foco principal é criar o molde para uma estrutura metálica vazada: O forno de queima é a ferramenta essencial para eliminar o padrão de cera.

- Se o seu foco principal é fabricar uma coroa totalmente cerâmica prensada: Você usa o forno de queima para criar o molde e depois um forno de prensagem especializado para injetar a cerâmica.

- Se o seu foco principal é aplicar porcelana a uma estrutura ou vidrar uma coroa monolítica: Você deve usar um forno cerâmico por seu controle de temperatura preciso e capacidades de vácuo.

Dominar o processo de queima é fundamental para produzir restaurações dentárias precisas e bem ajustadas.

Tabela de Resumo:

| Aspecto | Informação Chave |

|---|---|

| Propósito Principal | Eliminar padrões de cera ou resina de moldes de revestimento para criar cavidades limpas para restaurações dentárias. |

| Processo Chave | Fase de queima na técnica da cera perdida, envolvendo ciclos de aquecimento controlados. |

| Aplicações | Usado para fundição de metal (ex: coroas PFM) e prensagem de cerâmica (ex: coroas totalmente cerâmicas). |

| Diferença | Diferente dos fornos cerâmicos, que são para queimar porcelana e não para preparação de moldes. |

Atualize Seu Laboratório Dentário com as Soluções Avançadas de Fornos da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Seja fabricando coroas, pontes ou outras restaurações, nossos fornos de queima e cerâmicos garantem precisão, eficiência e confiabilidade.

Contate-nos hoje para discutir como podemos adaptar nossas soluções para aprimorar seus processos de restauração dentária e aumentar a produtividade!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Por que a faixa de temperatura é importante ao selecionar um forno odontológico? Desbloqueie a Compatibilidade de Materiais e a Precisão

- Quais são as funções primárias dos fornos cerâmicos odontológicos? Alcance Precisão e Durabilidade em Restaurações Dentárias

- Por que usar uma configuração universal para todos os materiais em um forno dentário é um erro? Domine o Sinterização de Precisão para Restaurações Perfeitas