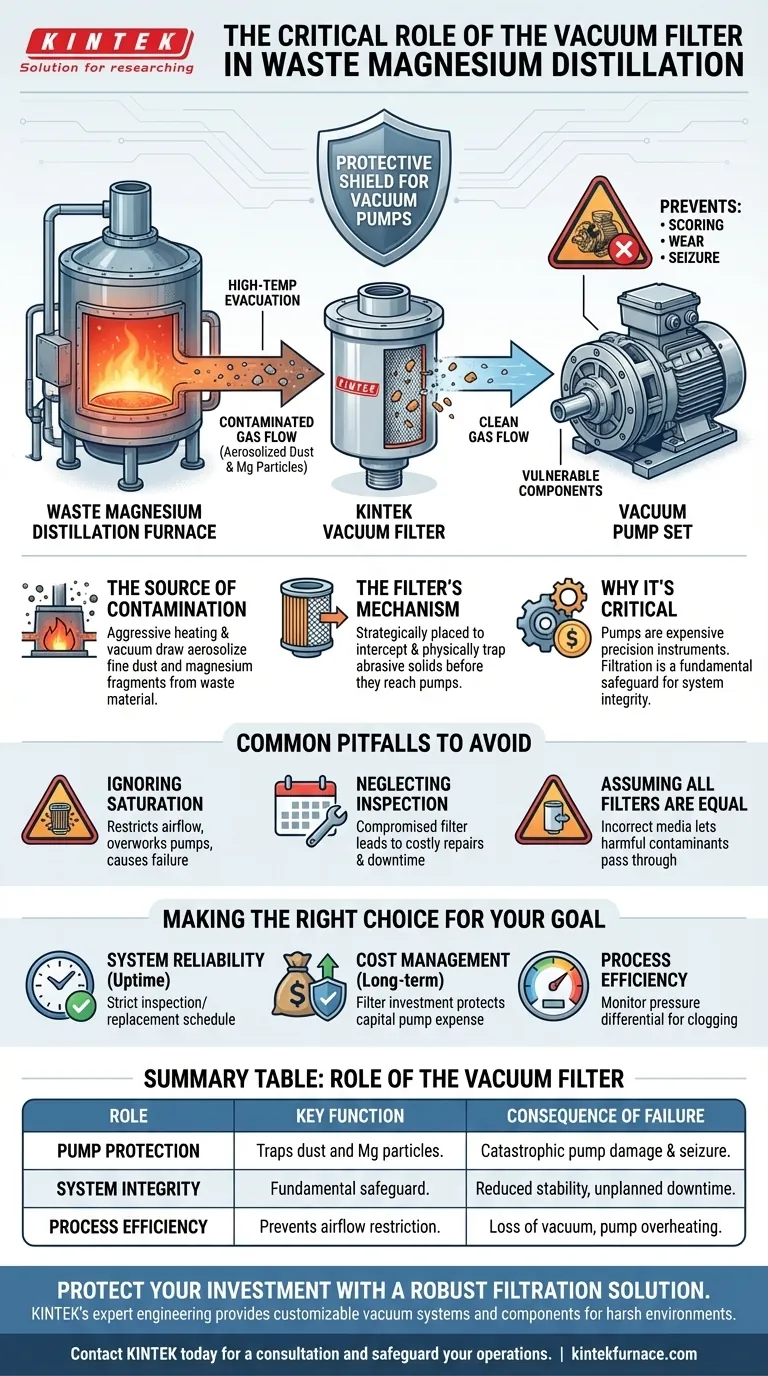

Em sua essência, o filtro de vácuo em um sistema de destilação a vácuo de magnésio residual desempenha um papel crítico: atuar como um escudo protetor para as bombas de vácuo. Durante o processo de evacuação em alta temperatura, o fluxo de gás inevitavelmente carrega poeira fina e partículas de magnésio da matéria-prima, e o filtro é projetado especificamente para reter esses contaminantes antes que possam causar danos catastróficos.

O filtro de vácuo não é um acessório opcional, mas uma salvaguarda fundamental. Sua função é prevenir a contaminação por partículas, garantindo diretamente a integridade mecânica, a estabilidade operacional e a confiabilidade a longo prazo de todo o sistema de vácuo.

A Fonte de Contaminação

Para entender a importância do filtro, você deve primeiro compreender o ambiente em que ele opera. O próprio processo de destilação é o que cria o perigo que o filtro foi projetado para mitigar.

O Processo de Destilação a Vácuo

Um forno de destilação a vácuo cria um ambiente de alta temperatura e baixa pressão. Dentro dele, resíduos perigosos de magnésio são aquecidos, fazendo com que o magnésio puro se transforme em vapor, deixando para trás impurezas como óxidos, silício e outros metais.

Geração de Particulados

Este aquecimento agressivo e a poderosa sucção das bombas de vácuo aerosolizam partículas finas. Poeira e fragmentos minúsculos de magnésio do material de origem tornam-se arrastados no fluxo de gás que se move em direção às bombas.

O Mecanismo de Proteção do Filtro

O filtro é estrategicamente posicionado para interceptar esse fluxo de gás contaminado antes que ele atinja os componentes mais vulneráveis do sistema.

Posicionamento Estratégico

O filtro de vácuo é sempre instalado entre o corpo do forno e o conjunto da bomba de vácuo. Esse posicionamento garante que todo o gás evacuado do forno precise passar primeiro pelo meio filtrante.

Interceptando Detritos Nocivos

O filtro contém um meio projetado para permitir que as moléculas de gás passem sem impedimentos, enquanto retém fisicamente as partículas sólidas e abrasivas. Essa simples separação mecânica é a chave para proteger o sistema.

Por Que Essa Proteção é Crítica

As bombas de vácuo são instrumentos de precisão com tolerâncias extremamente apertadas. A introdução de partículas duras e abrasivas, como poeira ou fragmentos de metal, leva diretamente a riscos, aumento do desgaste e eventual travamento dos componentes internos da bomba.

Armadilhas Comuns a Evitar

Falhar em gerenciar adequadamente o filtro de vácuo é um dos erros mais comuns e caros na manutenção de um sistema de destilação.

Ignorando a Saturação do Filtro

Um filtro tem uma capacidade finita. Uma vez que fica entupido com particulados, restringe severamente o fluxo de ar. Isso força as bombas de vácuo a trabalhar mais, reduz a eficiência do sistema e pode levar ao superaquecimento e falha prematura da bomba.

Negligenciando a Inspeção Regular

O filtro é a primeira linha de defesa do sistema, mas não pode desempenhar sua função se estiver comprometido ou saturado. A falta de inspeção e substituição de rotina é um caminho direto para reparos caros de bombas e tempo de inatividade não planejado.

Assumindo que Todos os Filtros São Iguais

Usar um meio filtrante incorreto ou de baixa qualidade pode fornecer uma falsa sensação de segurança. Se o filtro não for classificado para o tamanho de partícula específico gerado pelo seu processo, contaminantes nocivos podem passar diretamente por ele e entrar em suas bombas.

Fazendo a Escolha Certa Para Seu Objetivo

Suas prioridades operacionais devem informar diretamente como você aborda o gerenciamento do filtro.

- Se o seu foco principal é a confiabilidade e o tempo de atividade do sistema: Trate o filtro de vácuo como um componente de missão crítica e siga um cronograma rigoroso de inspeção e substituição com base nas horas de operação.

- Se o seu foco principal é o gerenciamento de custos a longo prazo: Veja o custo recorrente dos elementos filtrantes como um investimento pequeno e essencial que protege a despesa de capital muito maior das bombas de vácuo.

- Se o seu foco principal é a eficiência do processo: Monitore a diferença de pressão através do filtro, pois um aumento repentino pode indicar um filtro entupido e uma perda de desempenho do vácuo.

Em última análise, o filtro de vácuo é o elemento mais importante que garante a longevidade dos componentes mecânicos mais críticos e caros do seu sistema.

Tabela Resumo:

| Papel do Filtro de Vácuo | Função Principal | Consequência da Falha |

|---|---|---|

| Proteção da Bomba | Retém poeira e partículas de magnésio do fluxo de gás. | Danos catastróficos, riscos e travamento das bombas de vácuo. |

| Integridade do Sistema | Atua como uma salvaguarda fundamental, não um acessório. | Redução da estabilidade operacional e tempo de inatividade não planejado. |

| Eficiência do Processo | Previne o entupimento do filtro que restringe o fluxo de ar. | Perda de desempenho do vácuo e superaquecimento da bomba. |

Proteja Seu Investimento com uma Solução de Filtragem Robusta

A confiabilidade do seu sistema de destilação a vácuo depende de uma filtragem eficaz de partículas. Contaminantes abrasivos podem levar rapidamente a reparos caros de bombas e tempo de inatividade operacional significativo.

A engenharia especializada da KINTEK fornece a proteção robusta que seu sistema precisa. Apoiados por P&D e fabricação especializados, oferecemos sistemas e componentes de vácuo personalizáveis projetados para ambientes industriais hostis, como a destilação de magnésio. Entendemos a necessidade crítica de proteger suas bombas contra danos por partículas.

Garanta a longevidade e a eficiência do seu sistema. Deixe nossa equipe ajudá-lo a selecionar ou projetar a solução de filtragem ideal para seus requisitos de processo exclusivos.

Entre em contato com a KINTEL hoje mesmo para uma consulta e proteja suas operações.

Guia Visual

Produtos relacionados

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais componentes compõem o sistema de vácuo de um forno a vácuo? Desbloqueie a precisão para o processamento em alta temperatura

- Qual é o material do ânodo em uma válvula a vácuo? Escolhendo o Metal Certo para Potência e Desempenho

- Por que é necessário manter uma pressão abaixo de 6,7 Pa durante o refino de aço inoxidável? Alcance ultra-alta pureza

- Como um sistema de bomba de alto vácuo facilita a síntese de perrenatos de alta qualidade à base de cálcio? Síntese Especializada

- Qual é a importância dos controladores de fluxo de massa de alta precisão nos testes de NiFe2O4? Garanta a Integridade dos Dados