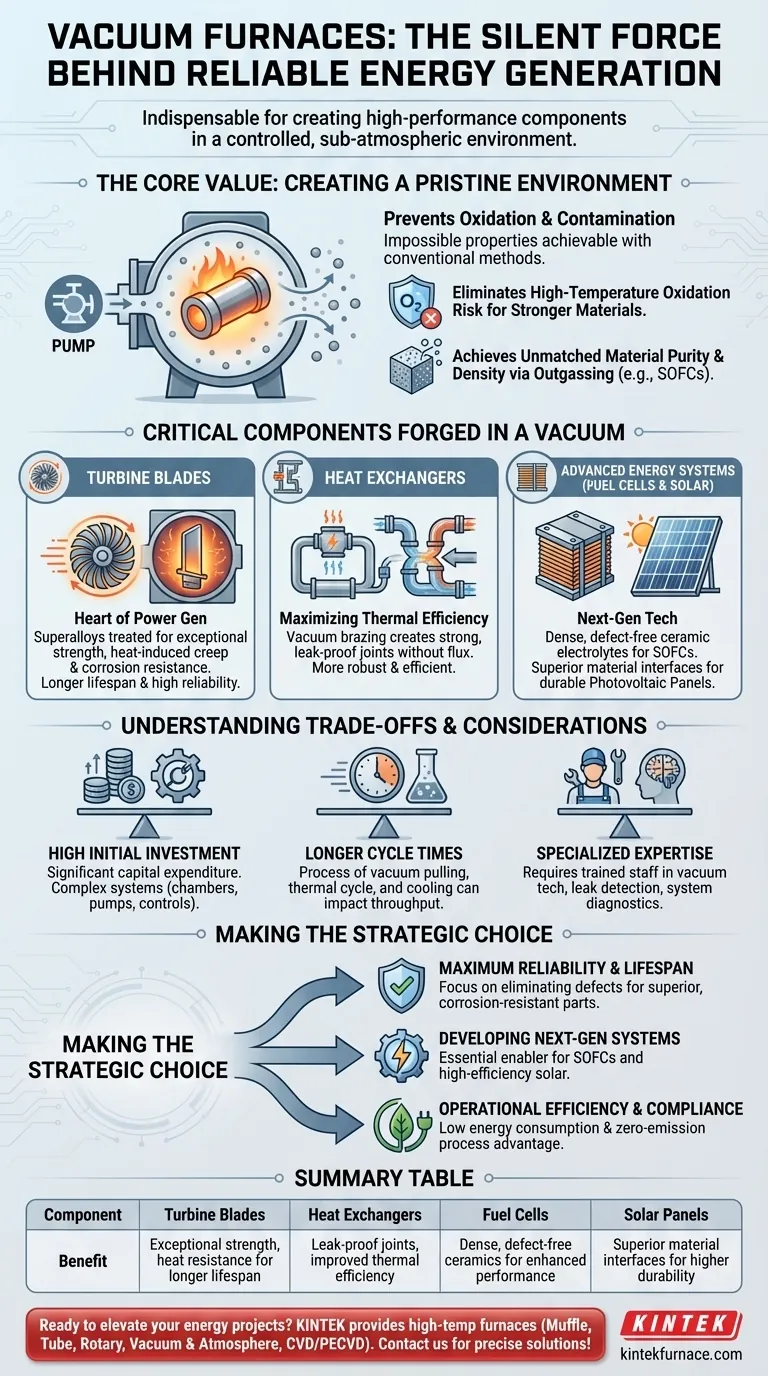

No setor de geração de energia e eletricidade, os fornos a vácuo são indispensáveis para criar componentes de alto desempenho e ultra-confiáveis que a infraestrutura de energia moderna exige. Ao aquecer materiais em um ambiente controlado e subatmosférico, esses fornos produzem peças como pás de turbinas e trocadores de calor com resistência superior, pureza e resistência ao calor e à corrosão, que são críticas para uma geração de energia segura e eficiente.

O valor central de um forno a vácuo não é simplesmente aquecer o material; é a criação de um ambiente impecável e controlado. Essa capacidade única previne a oxidação e a contaminação, permitindo a produção de materiais com propriedades impossíveis de alcançar com métodos convencionais, o que se traduz diretamente em sistemas de energia mais duráveis e eficientes.

A Base: Por que um Ambiente a Vácuo é Crítico

Um forno a vácuo funciona removendo a atmosfera de sua câmara antes do aquecimento. Essa diferença fundamental em relação a um forno convencional é a fonte de todas as suas vantagens.

Prevenção da Oxidação em Altas Temperaturas

Nas altas temperaturas exigidas para tratamento térmico e brasagem, a maioria dos metais de alto desempenho reagirá com o oxigênio. Essa oxidação enfraquece o material, introduz impurezas e pode levar à falha prematura do componente.

Um ambiente a vácuo elimina esse risco completamente. Ao remover o oxigênio, o forno garante que a superfície e a estrutura interna do material permaneçam puras e não comprometidas, o que é inegociável para peças que operam sob estresse extremo.

Alcançando Pureza e Densidade Inigualáveis do Material

Além da oxidação, o vácuo remove outros gases e contaminantes voláteis do próprio material, um processo conhecido como desgasificação.

Essa purificação resulta em componentes acabados com maior densidade e menos defeitos internos. Para tecnologias como células de combustível de óxido sólido (SOFCs), que dependem de componentes cerâmicos densos, este é um fator crítico.

Componentes Críticos Forjados a Vácuo

Os benefícios teóricos do processamento a vácuo se traduzem diretamente em melhorias tangíveis para os componentes mais vitais na geração de energia.

Pás de Turbina: O Coração da Geração de Energia

As pás das turbinas em usinas de gás e vapor giram a velocidades incríveis em ambientes extremamente quentes e corrosivos. Qualquer falha de material pode levar a uma falha catastrófica.

Os fornos a vácuo são usados para tratar termicamente as superligas das quais essas pás são feitas, criando um produto final com resistência excepcional e resistência à fluência e corrosão induzidas pelo calor. Isso garante uma vida útil operacional mais longa e maior confiabilidade.

Trocadores de Calor: Maximizando a Eficiência Térmica

Os trocadores de calor são cruciais para capturar e transferir energia térmica dentro de uma usina. Sua eficiência depende da integridade dos materiais utilizados.

A brasagem a vácuo, um processo realizado em um forno a vácuo, cria juntas fortes e à prova de vazamentos entre metais diferentes sem o uso de fluxo, que pode ser uma fonte de corrosão. O resultado é um trocador de calor mais robusto e eficiente.

Sistemas de Energia Avançados: Células de Combustível e Solar

O papel dos fornos a vácuo se estende às tecnologias de energia de próxima geração.

Prensas a quente a vácuo são usadas para criar eletrólitos cerâmicos densos e livres de defeitos para células de combustível de óxido sólido. Na energia solar, os processos de ligação a vácuo melhoram a eficiência e a durabilidade dos painéis fotovoltaicos, criando interfaces de material superiores.

Compreendendo as Trocas e Considerações

Embora os benefícios sejam significativos, a tecnologia de fornos a vácuo é um processo industrial especializado com realidades operacionais específicas.

Alto Investimento Inicial

Os fornos a vácuo representam um investimento de capital significativo em comparação com seus equivalentes atmosféricos convencionais. Os sistemas são complexos, envolvendo câmaras de vácuo robustas, bombas de alto desempenho e sistemas de controle sofisticados.

Tempos de Ciclo Mais Longos

O processo de criar um vácuo, executar o ciclo térmico e, em seguida, resfriar a câmara sob condições controladas pode levar mais tempo do que os processos de fornos atmosféricos. Isso pode impactar a produtividade geral da produção.

Manutenção e Operação Especializadas

Operar e manter um forno a vácuo requer um nível mais alto de conhecimento técnico. A equipe deve ser treinada em tecnologia de vácuo, detecção de vazamentos e diagnóstico de sistemas para garantir um desempenho ideal e evitar tempo de inatividade dispendioso.

Fazendo a Escolha Certa para o Seu Objetivo

A adoção da tecnologia de fornos a vácuo é uma decisão estratégica impulsionada pelo objetivo final para o componente ou sistema.

- Se o seu foco principal é a máxima confiabilidade e vida útil do componente: A capacidade do forno de eliminar a oxidação e os defeitos internos para produzir peças superiores e resistentes à corrosão é a justificativa principal.

- Se o seu foco principal é o desenvolvimento de sistemas de energia de próxima geração: A tecnologia é um facilitador essencial para a produção de componentes críticos para células de combustível de óxido sólido (SOFCs) e painéis solares de alta eficiência.

- Se o seu foco principal é a eficiência operacional e a conformidade ambiental: O baixo consumo de energia do forno e o processo de zero emissões fornecem uma vantagem clara sobre os fornos convencionais, movidos a combustíveis fósseis.

Em última análise, os fornos a vácuo são uma tecnologia fundamental que permite diretamente a segurança, confiabilidade e eficiência dos sistemas de geração de energia modernos e futuros.

Tabela Resumo:

| Componente | Benefício |

|---|---|

| Pás de Turbina | Resistência excepcional e resistência ao calor para maior vida útil |

| Trocadores de Calor | Juntas à prova de vazamentos e eficiência térmica aprimorada |

| Células de Combustível | Cerâmicas densas e livres de defeitos para desempenho aprimorado |

| Painéis Solares | Interfaces de material superiores para maior durabilidade |

Pronto para elevar seus projetos de energia e geração de eletricidade com soluções avançadas de fornos a vácuo? A KINTEK aproveita pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer fornos de alta temperatura como Mufla, Tubo, Rotativo, Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem soluções precisas para suas necessidades experimentais exclusivas, proporcionando confiabilidade e eficiência aprimoradas. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual é o mecanismo de um forno de sinterização a vácuo para AlCoCrFeNi2.1 + Y2O3? Otimize o processamento da sua liga de alta entropia

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão