O uso de um forno de laboratório dentário envolve uma sequência precisa de etapas para transformar matérias-primas em restaurações dentárias acabadas. O procedimento geral começa garantindo que o forno esteja limpo, definindo o perfil de temperatura correto para o material específico e executando o ciclo de aquecimento automatizado. Após a conclusão do processo — seja fusão, queima ou sinterização — a restauração deve ser resfriada adequadamente antes que possa ser removida com segurança para o acabamento.

O principal desafio não é simplesmente seguir um procedimento, mas entender que fornos diferentes servem a propósitos distintos. A chave para produzir trabalhos dentários de alta qualidade reside em combinar o tipo correto de forno — como um forno de porcelana ou sinterização — e seu protocolo de operação específico com o material que está sendo processado.

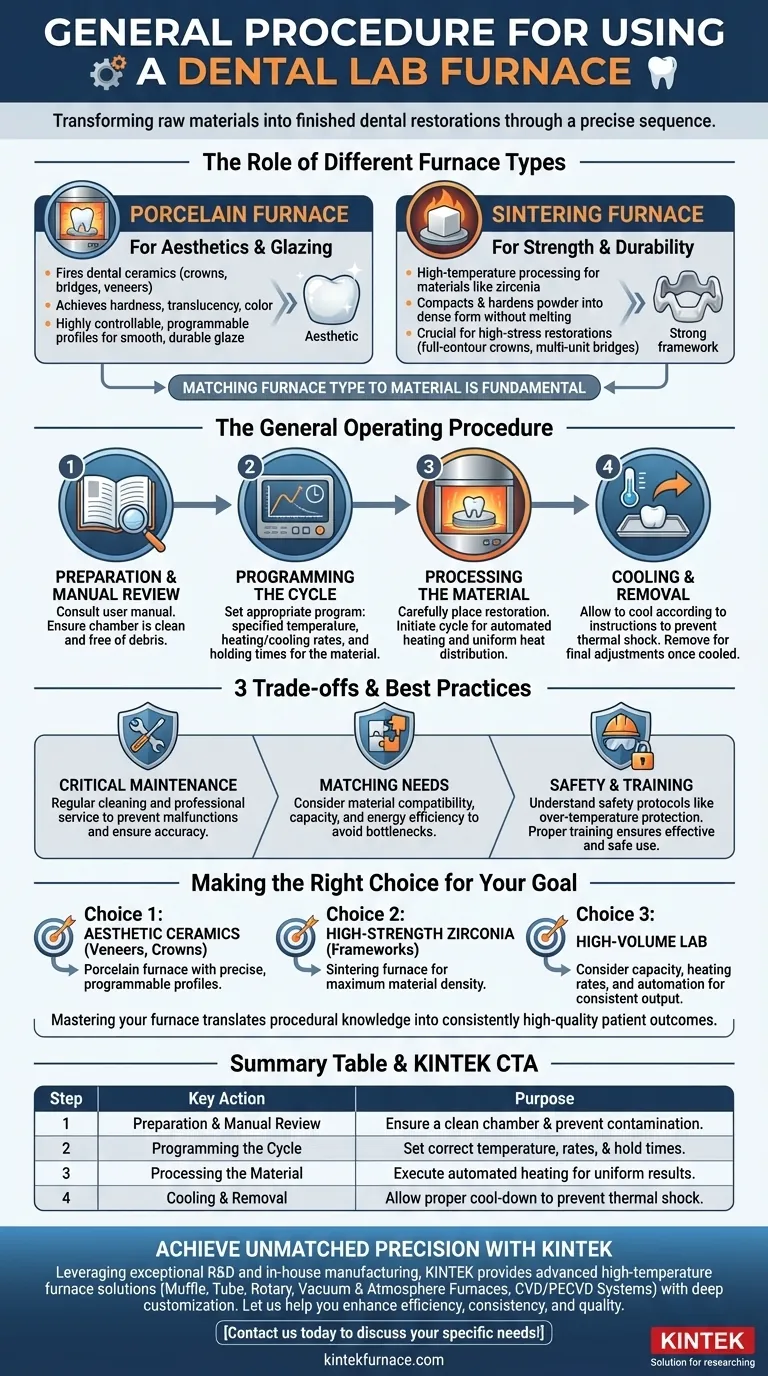

O Papel de Diferentes Tipos de Fornos

Um "forno de laboratório dentário" não é uma única ferramenta, mas uma categoria de equipamentos, cada um projetado para uma tarefa específica. Compreender a distinção entre os tipos primários é fundamental para alcançar os resultados clínicos desejados.

O Forno de Porcelana: Para Estética e Esmaltação

Um forno de porcelana é usado para queimar cerâmicas dentárias como coroas, pontes e facetas. Sua função principal é aquecer essas restaurações para atingir a dureza, translucidez e cor desejadas.

Esses fornos possuem configurações altamente controláveis e programáveis. Isso permite que os técnicos criem perfis de temperatura específicos necessários para diferentes materiais cerâmicos, garantindo um acabamento esmaltado estético, liso e durável.

O Forno de Sinterização: Para Resistência e Durabilidade

Um forno de sinterização é projetado para o processamento em alta temperatura de materiais como zircônia. A sinterização é um processo que compacta e endurece materiais em pó em uma forma sólida e densa sem derretê-los.

Este método é crucial para criar restaurações de zircônia com resistência e integridade estrutural ideais. É o equipamento preferido para laboratórios que produzem restaurações de alto estresse, como coroas de contorno total e pontes multissuperfícies.

O Procedimento Operacional Geral

Embora os parâmetros exatos variem dependendo do modelo do forno e do material dentário, o fluxo de trabalho operacional principal segue um padrão consistente.

Etapa 1: Preparação e Revisão Manual

Antes de qualquer operação, consulte sempre o manual do usuário do seu modelo específico. Certifique-se de que a câmara do forno esteja limpa e completamente livre de quaisquer detritos de ciclos anteriores, pois a contaminação pode comprometer o produto final.

Etapa 2: Programação do Ciclo

Ligue o forno e defina o programa apropriado. Isso envolve a inserção da temperatura especificada, taxas de aquecimento e resfriamento e tempos de permanência necessários para o material dentário que você está usando, seja pó de porcelana ou uma estrutura de zircônia fresada.

Etapa 3: Processamento do Material

Coloque cuidadosamente a restauração dentária no forno. Assim que o ciclo for iniciado, o forno executará automaticamente a sequência programada de aquecimento e processamento, garantindo uma distribuição uniforme de calor para resultados consistentes.

Etapa 4: Resfriamento e Remoção

Após a conclusão do ciclo, a restauração deve ser resfriada de acordo com as instruções do fabricante. Removê-la muito rapidamente pode induzir choque térmico, levando a rachaduras e falha estrutural. Uma vez resfriada, ela pode ser removida com segurança para ajustes finais.

Compreendendo as Compensações e Melhores Práticas

A operação eficaz do forno vai além das etapas diárias; envolve manutenção estratégica e seleção para garantir confiabilidade e qualidade a longo prazo.

O Papel Crítico da Manutenção

A manutenção regular é inegociável para desempenho e longevidade ideais. Limpe o forno e seus componentes regularmente e agende uma verificação de serviço profissional pelo menos uma vez por ano para evitar mau funcionamento e garantir precisão contínua.

Combinando o Forno com as Necessidades do Seu Laboratório

Selecionar o forno certo é uma decisão crítica. Os principais fatores incluem compatibilidade de materiais, capacidade do forno em relação ao seu volume de produção e eficiência energética. Escolher um forno que não se alinhe com os materiais primários ou carga de trabalho do seu laboratório pode criar gargalos significativos.

A Importância da Segurança e Treinamento

Fornos modernos são projetados com recursos de segurança como proteção contra superaquecimento e desligamentos de emergência. O treinamento adequado garante que os operadores não apenas usem o equipamento de forma eficaz, mas também entendam e possam implementar esses protocolos de segurança cruciais.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha e uso de um forno devem estar diretamente alinhados com os tipos de restaurações que você produz para garantir qualidade e eficiência.

- Se o seu foco principal são restaurações cerâmicas estéticas (facetas, coroas): Um forno de porcelana com perfis de temperatura precisos e programáveis é essencial para alcançar a translucidez e o esmalte corretos.

- Se o seu foco principal são estruturas de zircônia de alta resistência e coroas de contorno total: Um forno de sinterização é indispensável para garantir a máxima densidade e durabilidade do material.

- Se você gerencia um laboratório de alto volume: Considere cuidadosamente a capacidade do forno, as taxas de aquecimento e os recursos automatizados para evitar atrasos na produção e garantir uma saída consistente.

Em última análise, dominar seu forno dentário é traduzir o conhecimento procedural em resultados consistentes de alta qualidade para o paciente.

Tabela Resumo:

| Etapa | Ação Chave | Propósito |

|---|---|---|

| 1 | Preparação e Revisão Manual | Garantir uma câmara limpa e prevenir contaminação |

| 2 | Programação do Ciclo | Definir temperatura correta, taxas de aquecimento/resfriamento e tempos de permanência |

| 3 | Processamento do Material | Executar aquecimento automatizado para resultados uniformes |

| 4 | Resfriamento e Remoção | Permitir resfriamento adequado para prevenir choque térmico |

Alcance Precisão Inigualável em Seu Laboratório Dentário

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos Muffle, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos.

Seja você especializado em restaurações estéticas de porcelana ou estruturas de zircônia de alta resistência, a expertise da KINTEK garante que seu forno seja perfeitamente compatível com seus materiais e volume de produção. Deixe-nos ajudá-lo a aumentar a eficiência, a consistência e a qualidade dos resultados de seus pacientes.

Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir a solução de forno certa para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual a importância dos fornos odontológicos na odontologia? Garanta Restaurações Dentárias Fortes e Precisas

- Quais aspectos de uma restauração dentária são diretamente impactados pela escolha de um forno de sinterização dentária? Garante Ajuste, Resistência e Longevidade

- Com que frequência os fornos odontológicos devem ser calibrados? Garanta Precisão para Restaurações Perfeitas

- Qual é o princípio de funcionamento de um forno dentário? Dominando a Sinterização e Cozimento de Precisão para Coroas

- Qual papel a faixa de temperatura e a precisão desempenham no desempenho dos fornos odontológicos? Garanta precisão para restaurações dentárias superiores