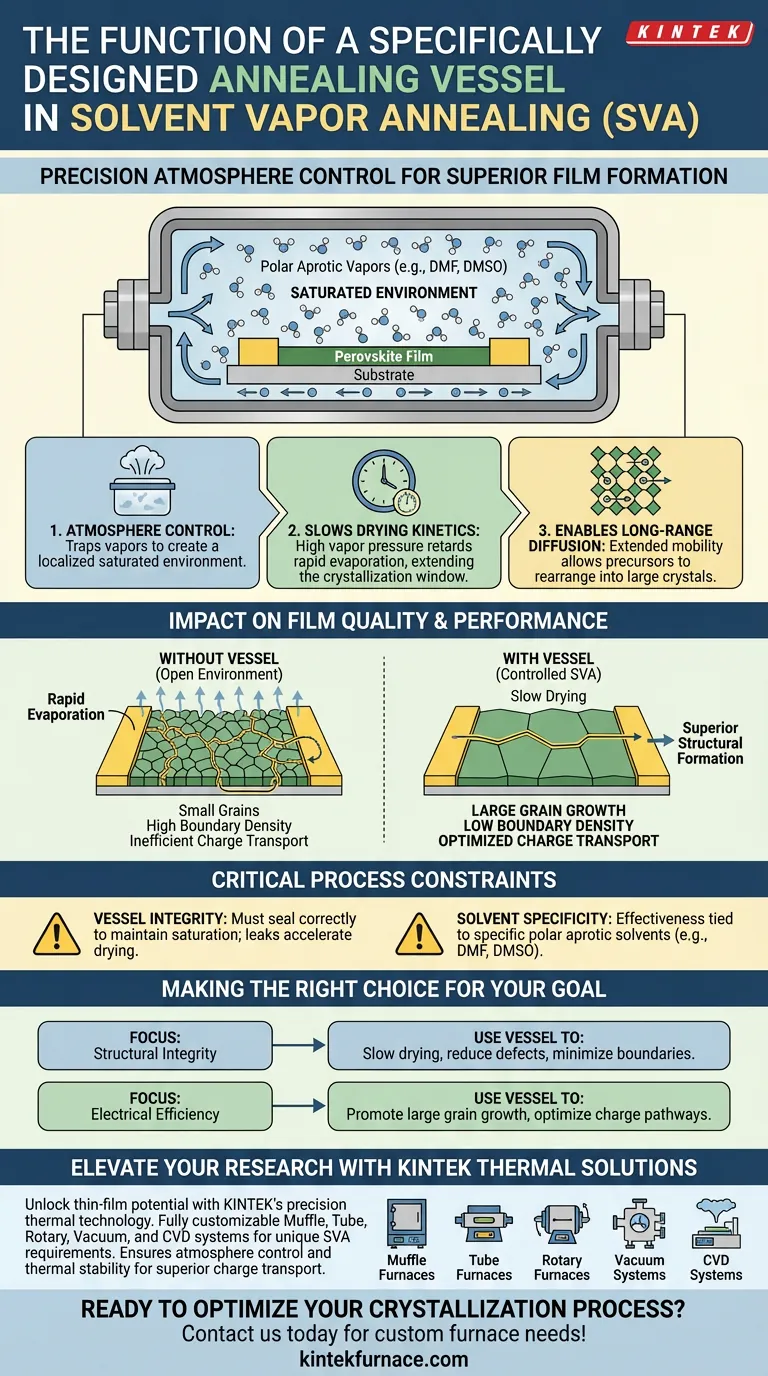

Um vaso de recozimento especialmente projetado serve como uma câmara de contenção para controle preciso da atmosfera. Sua função principal é reter vapores de solventes apróticos polares — como DMF ou DMSO — para criar um ambiente localizado e saturado ao redor do filme. Essa saturação neutraliza diretamente a rápida evaporação, retardando efetivamente a taxa de secagem do filme de perovskita para permitir uma formação estrutural superior.

A utilidade principal do vaso é estender a janela de cristalização, mantendo um ambiente de alta pressão de vapor. Isso facilita a difusão de precursores de longo alcance, levando a grãos cristalinos maiores e caminhos elétricos otimizados.

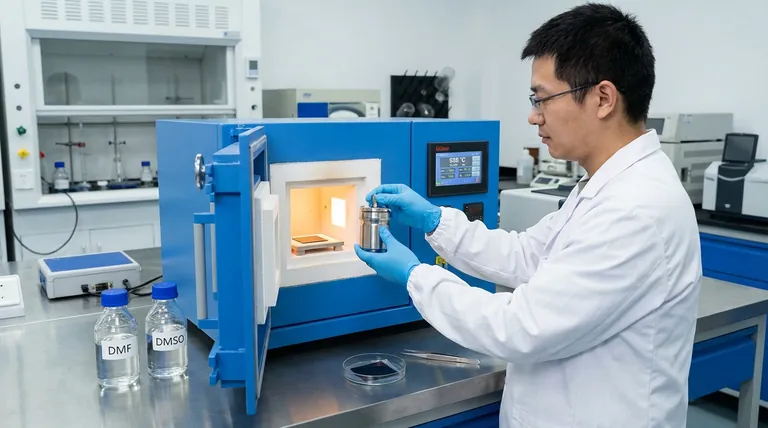

O Mecanismo de Controle da Atmosfera

Criando um Ambiente Saturado

O vaso é projetado para conter um volume específico de vapor de solvente. Ao confinar a atmosfera, ele garante que o ar ao redor da amostra permaneça saturado com solventes apróticos polares.

Retardando a Cinética de Secagem

Em um ambiente aberto, os solventes evaporam rapidamente, congelando a estrutura do filme prematuramente. O vaso de recozimento evita isso mantendo a pressão de vapor alta. Isso retarda significativamente a taxa de secagem, mantendo o filme em um estado semi-líquido ou solvatado por um período mais longo.

Permitindo a Difusão de Longo Alcance

Como o processo de secagem é retardado, os íons e moléculas precursores dentro do filme retêm mobilidade por um período mais longo. Essa mobilidade estendida permite a difusão de longo alcance, permitindo que os componentes se movam e se reorganizem em posições mais termodinamicamente favoráveis.

Impacto na Qualidade e Desempenho do Filme

Promovendo o Crescimento de Grãos Grandes

O tempo de difusão estendido permite que os grãos de perovskita se expandam significativamente. O ambiente do vaso permite que esses grãos cresçam o suficiente para cobrir os eletrodos, em vez de formar um mosaico de cristais pequenos e desconectados.

Reduzindo a Densidade de Contorno de Grão

À medida que os grãos crescem, o número de interfaces (contornos) entre eles diminui naturalmente. Uma densidade de contorno de grão menor é crítica, pois esses contornos frequentemente atuam como defeitos que aprisionam cargas.

Otimizando o Transporte de Carga

A função final do vaso é melhorar as propriedades elétricas do filme. Ao criar grãos maiores e menos contornos, o processo estabelece caminhos de transporte de carga otimizados, permitindo que os elétrons se movam através do material com menos resistência.

Restrições Críticas do Processo

Dependência da Integridade do Vaso

Todo o processo depende da capacidade do vaso de manter a saturação. Se o vaso não for "especialmente projetado" para vedar corretamente, os vapores escaparão, a taxa de secagem acelerará e a difusão de longo alcance necessária para o crescimento de grãos grandes não ocorrerá.

Especificidade dos Solventes

A referência destaca o uso de solventes apróticos polares como DMF e DMSO. A eficácia do vaso está ligada às propriedades químicas desses solventes específicos; o uso de solventes com diferentes pressões de vapor ou polaridade sem ajustar o projeto do vaso pode produzir resultados ruins.

Fazendo a Escolha Certa para Seu Objetivo

Ao projetar seu processo de fabricação, considere como o vaso de recozimento se alinha com suas métricas de desempenho:

- Se seu foco principal é Integridade Estrutural: Use o vaso para retardar os tempos de secagem, o que permite a redução da densidade de contorno de grão e defeitos físicos.

- Se seu foco principal é Eficiência Elétrica: Confie no vaso para promover o crescimento de grãos grandes que cobrem os eletrodos, garantindo caminhos de transporte de carga otimizados.

O vaso especialmente projetado não é apenas um recipiente; é uma ferramenta ativa para manipular a cinética da cristalização para obter filmes de perovskita de alto desempenho.

Tabela Resumo:

| Característica | Função no Processo SVA | Impacto na Qualidade do Material |

|---|---|---|

| Controle da Atmosfera | Retém vapores apróticos polares (DMF/DMSO) | Cria ambiente localizado saturado |

| Cinética de Secagem | Retarda a taxa de evaporação do solvente | Estende a janela de cristalização |

| Mobilidade do Precursor | Permite difusão iônica de longo alcance | Promove o crescimento de grãos grandes através dos eletrodos |

| Contornos de Grão | Reduz a densidade de interfaces | Minimiza defeitos de aprisionamento de carga |

Eleve Sua Pesquisa com Soluções Térmicas de Precisão

Desbloqueie todo o potencial da sua fabricação de filmes finos com a tecnologia térmica líder da indústria da KINTEK. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com outros fornos de alta temperatura para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de SVA e recozimento.

Se você está escalando a produção de células solares de perovskita ou otimizando o crescimento de grãos de semicondutores, nosso equipamento projetado com precisão garante o controle da atmosfera e a estabilidade térmica necessários para um transporte de carga superior.

Pronto para otimizar seu processo de cristalização? Entre em contato conosco hoje para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Shengcong Wu, Peng Gao. Temperature Matters: Enhancing Performance and Stability of Perovskite Solar Cells through Advanced Annealing Methods. DOI: 10.3390/chemistry6010010

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como os controladores de fluxo de massa de alta precisão auxiliam na formação de estruturas super-reticulares? Domínio de CVD 2D

- Por que cadinhos de alumina de alta pureza são selecionados para a síntese de ortossilicato de lítio? Garanta Pureza e Estabilidade Térmica

- Por que um Controlador de Fluxo de Massa (MFC) é importante para a pesquisa de corrosão em fase gasosa? Garanta a integridade e a precisão dos dados

- Qual é a função de um sistema de controle de fluxo de gás Argônio (Ar) de alta pureza? Garante Uniformidade Superior de Nanofios

- Qual é a função física crítica de um forno de secagem a explosão elétrico de laboratório no tratamento de gel de fósforo?

- Qual é o papel de uma autoclave revestida de Teflon na síntese de CQDs? Domine a Carbonização Hidrotermal para Pontos de Carbono de Precisão

- Por que os termopares Tipo K são preferidos em fornos industriais? Desbloqueie Precisão Confiável para Controle de Altas Temperaturas

- Qual é o papel da folha de ouro (Au), platina (Pt) ou platina-irídio (Pt-Ir) em experimentos com fusão de silicatos?