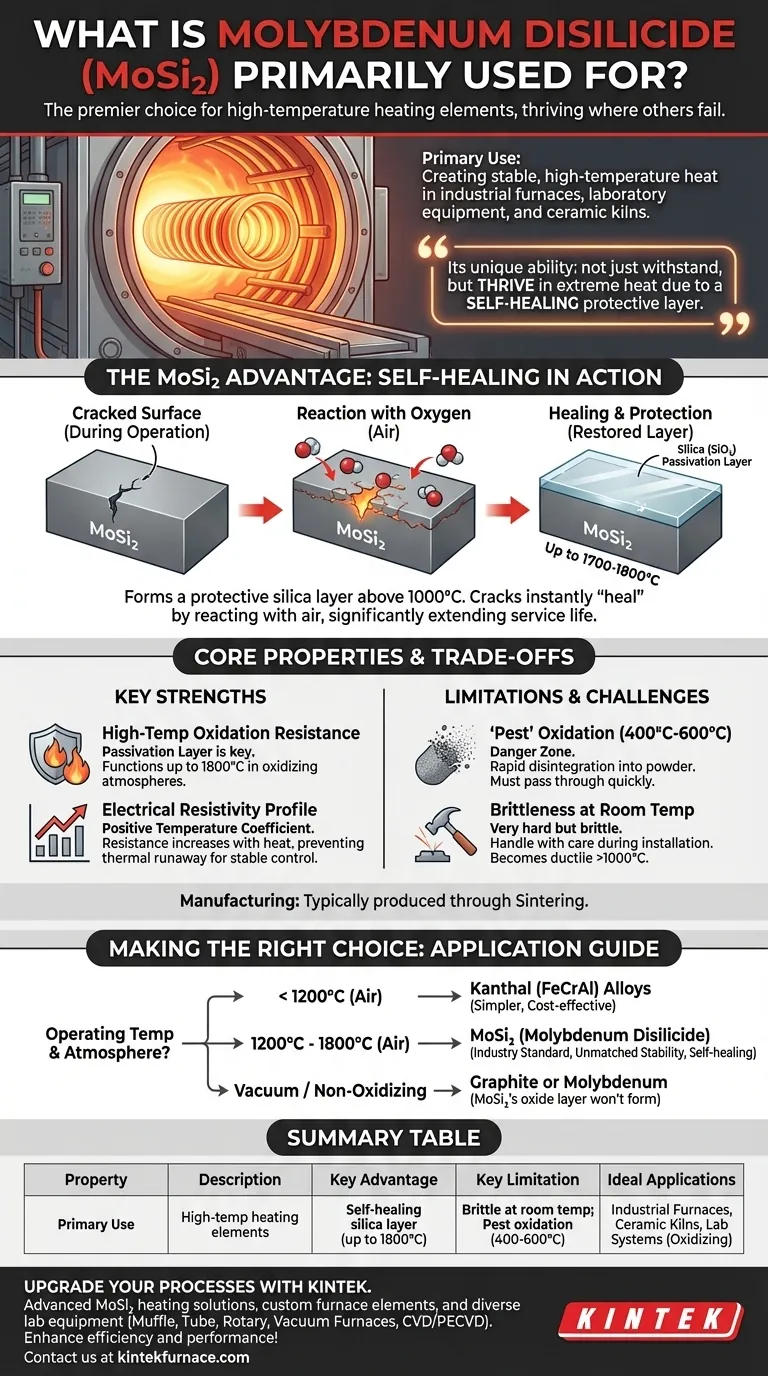

Em resumo, o Dissiliceto de Molibdénio (MoSi₂) é principalmente utilizado para criar elementos de aquecimento de alta temperatura. As suas propriedades únicas permitem-lhe operar de forma fiável em fornos industriais, equipamentos de laboratório e fornos de cerâmica a temperaturas que destruiriam aquecedores metálicos convencionais.

A principal razão pela qual o MoSi₂ é tão valioso é a sua capacidade não só de suportar calor extremo, mas de prosperar nele. Forma uma camada protetora de sílica (SiO₂) semelhante a vidro, auto-regeneradora, na sua superfície quando aquecido, o que evita a oxidação adicional e garante uma longa vida útil a temperaturas muito elevadas.

Por que o MoSi₂ Domina o Aquecimento de Alta Temperatura

O Dissiliceto de Molibdénio não é apenas mais um material; é uma solução especializada para um problema industrial crítico: gerar calor estável e previsível em ambientes extremos.

A Propriedade Central: Resistência à Oxidação a Altas Temperaturas

A característica definidora do MoSi₂ é o seu desempenho excecional em atmosferas oxidantes. Quando aquecido acima de 1000°C, uma fina camada protetora de sílica (SiO₂) forma-se na sua superfície.

Esta camada de passivação é a chave do seu sucesso. Atua como uma barreira, impedindo que o oxigénio atinja e degrade o material subjacente, permitindo que o elemento funcione a temperaturas de até 1700-1800°C.

Auto-regeneração em Ação

Se uma fissura ou defeito se formar nesta camada protetora de sílica durante a operação, o MoSi₂ exposto por baixo reage imediatamente com o oxigénio no ar.

Esta reação "cura" instantaneamente o defeito, formando nova sílica, restaurando a barreira protetora e prolongando drasticamente a vida útil do elemento.

Perfil de Resistividade Elétrica

O MoSi₂ tem um coeficiente de temperatura positivo de resistência. Isso significa que a sua resistência elétrica aumenta à medida que aquece.

Esta propriedade é altamente desejável para elementos de aquecimento, pois ajuda a regular a potência e a prevenir a fuga térmica, contribuindo para um processo de aquecimento mais estável e controlável.

Compreendendo as Compensações

Embora o MoSi₂ seja excecional, não é um material universalmente perfeito. Compreender as suas limitações é fundamental para usá-lo de forma eficaz.

O Desafio da Oxidação "Praga"

A temperaturas mais baixas, tipicamente entre 400°C e 600°C, o MoSi₂ pode sofrer de um fenómeno conhecido como oxidação praga.

Nesta faixa de temperatura, o material desintegra-se rapidamente em pó. Por esta razão, os elementos de aquecimento devem ser projetados para passar rapidamente por esta zona de temperatura.

Fragilidade à Temperatura Ambiente

Como muitas cerâmicas, o MoSi₂ é muito duro, mas também frágil à temperatura ambiente. Isso exige manuseio cuidadoso durante a instalação e manutenção para evitar fraturas.

Só se torna dúctil e menos propenso a fraturas a temperaturas muito elevadas, bem acima de 1000°C.

Fabrico e Formação

A maioria dos elementos de aquecimento de MoSi₂ são produzidos por sinterização, um processo de compactação e formação de uma massa sólida de material por calor e pressão sem o derreter até o ponto de liquefação.

Técnicas mais avançadas, como a pulverização a plasma, podem criar formas densas e complexas, mas esses métodos são menos comuns para elementos de aquecimento padrão.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção da tecnologia de elemento de aquecimento certa depende inteiramente dos seus requisitos de temperatura operacional e orçamento.

- Se o seu foco principal é operar abaixo de 1200°C: Ligas metálicas mais simples e menos dispendiosas, como o Kanthal (FeCrAl), são frequentemente suficientes e mais económicas.

- Se o seu foco principal é operar entre 1200°C e 1800°C: O Dissiliceto de Molibdénio (MoSi₂) é o padrão da indústria devido à sua estabilidade inigualável, longa vida útil e propriedades de auto-regeneração no ar.

- Se o seu foco principal é operar em vácuo ou atmosfera não oxidante: Outros materiais, como grafite ou molibdénio puro, podem ser mais adequados, pois a principal vantagem do MoSi₂ (a sua camada de óxido) não pode formar-se.

Em última análise, escolher o MoSi₂ é uma decisão de investir em desempenho fiável e de longo prazo para as aplicações de alta temperatura mais exigentes.

Tabela Resumo:

| Propriedade | Descrição |

|---|---|

| Uso Principal | Elementos de aquecimento de alta temperatura em fornos, estufas e equipamentos de laboratório |

| Principal Vantagem | Camada de sílica auto-regeneradora para resistência à oxidação até 1800°C |

| Principal Limitação | Frágil à temperatura ambiente; suscetível à oxidação praga a 400-600°C |

| Aplicações Ideais | Fornos industriais, fornos de cerâmica, sistemas de aquecimento de laboratório em atmosferas oxidantes |

Melhore os seus processos de alta temperatura com as soluções avançadas de aquecimento MoSi2 da KINTEK! Aproveitando uma excecional I&D e fabrico interno, fornecemos a diversos laboratórios elementos de forno fiáveis e duradouros. Os nossos produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, são apoiados por uma profunda personalização para satisfazer as suas necessidades experimentais únicas. Contacte-nos hoje para aumentar a eficiência e o desempenho no seu laboratório!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural