Em sua essência, um forno a vácuo processa materiais em um ambiente desprovido de ar para evitar contaminação, enquanto um forno com atmosfera substitui o ar por um gás específico e controlado para permitir ou prevenir certas reações. A diferença fundamental reside em saber se você precisa remover completamente a atmosfera para obter a pureza máxima ou substituí-la para alcançar um resultado químico específico.

A escolha entre um forno a vácuo e um forno com atmosfera não é sobre qual é "melhor", mas sim qual ambiente é necessário para o seu processo. Um forno a vácuo proporciona pureza criando um vácuo, enquanto um forno com atmosfera proporciona controle introduzindo um gás específico.

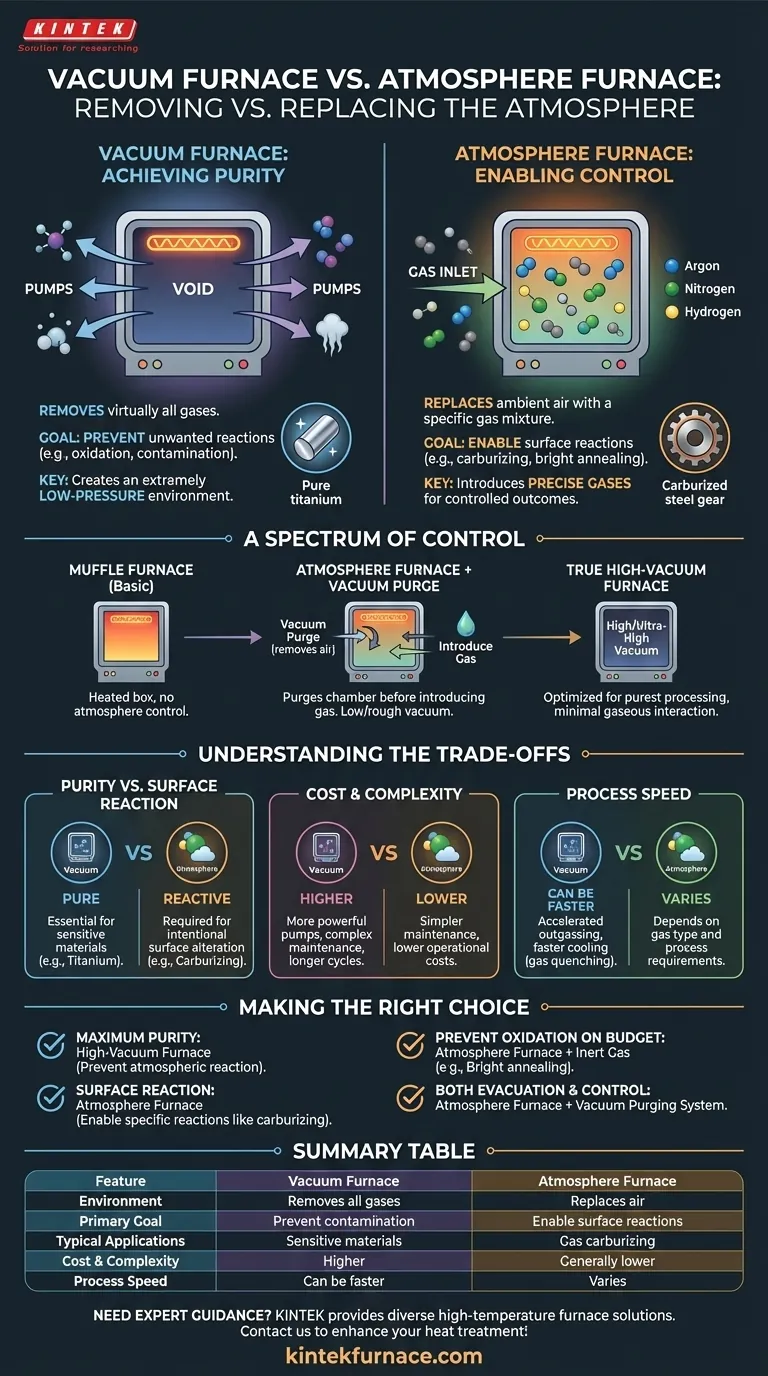

A Diferença Fundamental: Remover vs. Substituir a Atmosfera

A principal distinção entre essas duas tecnologias é como elas gerenciam o ambiente ao redor do material que está sendo aquecido. Este único fator dita suas capacidades, aplicações e limitações.

Como um Forno a Vácuo Alcança a Pureza

Um forno a vácuo usa uma ou mais bombas para remover praticamente todos os gases de uma câmara selada antes que o aquecimento comece. Isso cria um ambiente de pressão extremamente baixa.

O objetivo principal é prevenir reações indesejadas. Ao remover oxigênio, nitrogênio e vapor d'água, você elimina o risco de oxidação, descarbonetação e outras formas de contaminação atmosférica que podem comprometer a integridade de um material em altas temperaturas.

Como um Forno com Atmosfera Permite o Controle

Um forno com atmosfera também começa com uma câmara selada, mas seu propósito é substituir o ar ambiente por uma mistura de gás precisa. Isso é frequentemente chamado de tratamento térmico com atmosfera controlada.

Gases introduzidos comumente incluem gases inertes como argônio ou nitrogênio para prevenir oxidação, ou gases reativos como hidrogênio ou metano para alterar ativamente a superfície do material, como visto em processos como cementação a gás.

Um Espectro de Controle: Nem Sempre uma Escolha Binária

A linha entre esses tipos de fornos pode se tornar tênue, já que muitos sistemas modernos incorporam recursos de ambos. Entender este espectro é fundamental para selecionar o equipamento certo.

O Forno Mufla como Base

No nível mais simples, um forno mufla é apenas uma caixa aquecida com uma câmara fechada (a mufla) que separa o material dos elementos de aquecimento. Fornos mufla básicos não possuem controle atmosférico.

Fornos com Atmosfera com Capacidade de Vácuo

Muitos fornos com atmosfera incluem um sistema de vácuo. No entanto, seu propósito é tipicamente purificar a câmara do ar antes de introduzir a mistura de gás desejada.

Isso garante que a atmosfera controlada esteja pura e não contaminada por ar residual. Esses sistemas geralmente operam sob vácuo baixo ou "grosseiro" e não são projetados para processamento em alto vácuo.

O Verdadeiro Forno de Alto Vácuo

Um forno a vácuo dedicado é projetado para atingir e manter pressões muito mais baixas (alto vácuo ou ultra-alto vácuo). Todo o seu design, desde vedações até sistemas de bombeamento, é otimizado para criar o ambiente de processamento mais puro possível, livre de qualquer interação gasosa.

Entendendo as Compensações

Escolher o forno certo exige um entendimento claro do seu material, dos seus objetivos de processo e das suas restrições operacionais.

Pureza vs. Reação de Superfície

O fator mais crítico é o resultado desejado. Se o seu material é altamente sensível a qualquer impureza (por exemplo, titânio, metais refratários), um forno a vácuo é essencial para preservar suas propriedades químicas e mecânicas.

Se o seu objetivo é alterar intencionalmente a superfície do material (por exemplo, endurecer aço por cementação), você explicitamente precisa dos gases reativos fornecidos por um forno com atmosfera.

Custo e Complexidade

Geralmente, fornos com atmosfera projetados para purga de baixa pressão e reabastecimento de gás podem ter custos operacionais mais baixos e requisitos de manutenção mais simples do que os sistemas de alto vácuo.

Fornos de alto vácuo são instrumentos mais complexos. Eles exigem sistemas de bombeamento mais potentes e sofisticados, manutenção mais rigorosa e, muitas vezes, tempos de ciclo mais longos devido à necessidade de atingir e manter pressões muito baixas.

Velocidade do Processo

Para certas aplicações, um forno a vácuo pode ser mais rápido. O ambiente de vácuo pode acelerar a desgaseificação do material e, em alguns projetos, facilitar ciclos de resfriamento mais rápidos (têmpera a gás) sem o risco de oxidação.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pelas condições ambientais específicas que seu material requer durante o tratamento térmico.

- Se seu foco principal é a pureza máxima e a prevenção de qualquer reação atmosférica: Um forno de alto vácuo dedicado é a ferramenta correta.

- Se seu foco principal é permitir uma reação de superfície específica como cementação ou nitretação: Um forno com atmosfera é a única tecnologia que pode fornecer os gases reativos necessários.

- Se seu foco principal é simplesmente prevenir a oxidação dentro do orçamento (por exemplo, recozimento brilhante): Um forno com atmosfera reabastecido com um gás inerte barato como nitrogênio é a solução mais econômica.

- Se seu processo requer tanto uma evacuação inicial quanto um ambiente gasoso controlado subsequente: Você precisa de um forno com atmosfera equipado com um sistema de purga a vácuo adequado.

Em última análise, a seleção do forno certo começa com a compreensão clara se o seu processo precisa ocorrer no nada, ou em algo muito específico.

Tabela Resumo:

| Característica | Forno a Vácuo | Forno com Atmosfera |

|---|---|---|

| Ambiente | Remove todos os gases para pureza | Substitui o ar por gases específicos para controle |

| Objetivo Principal | Prevenir contaminação (ex: oxidação) | Permitir reações de superfície (ex: cementação) |

| Aplicações Típicas | Processamento de materiais sensíveis como titânio | Processos como cementação a gás ou recozimento brilhante |

| Custo e Complexidade | Mais alto devido a sistemas de vácuo avançados | Geralmente mais baixo e mais simples |

| Velocidade do Processo | Pode ser mais rápido com desgaseificação acelerada | Varia dependendo do tipo de gás e dos requisitos do processo |

Precisa de orientação especializada na seleção do forno ideal para o seu laboratório? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos aprimorar seus processos de tratamento térmico com soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo