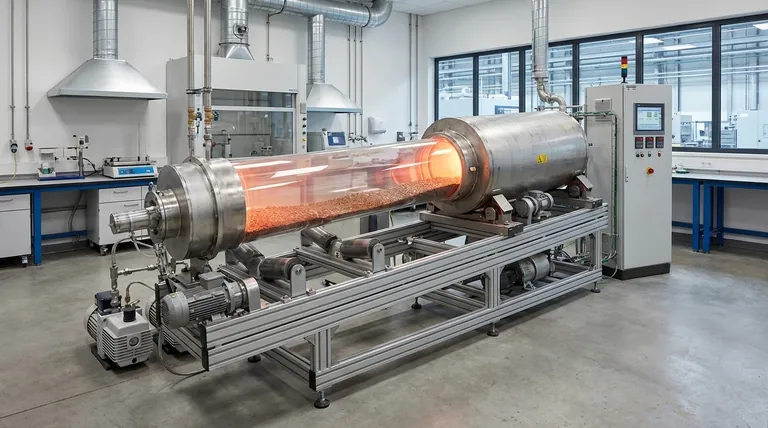

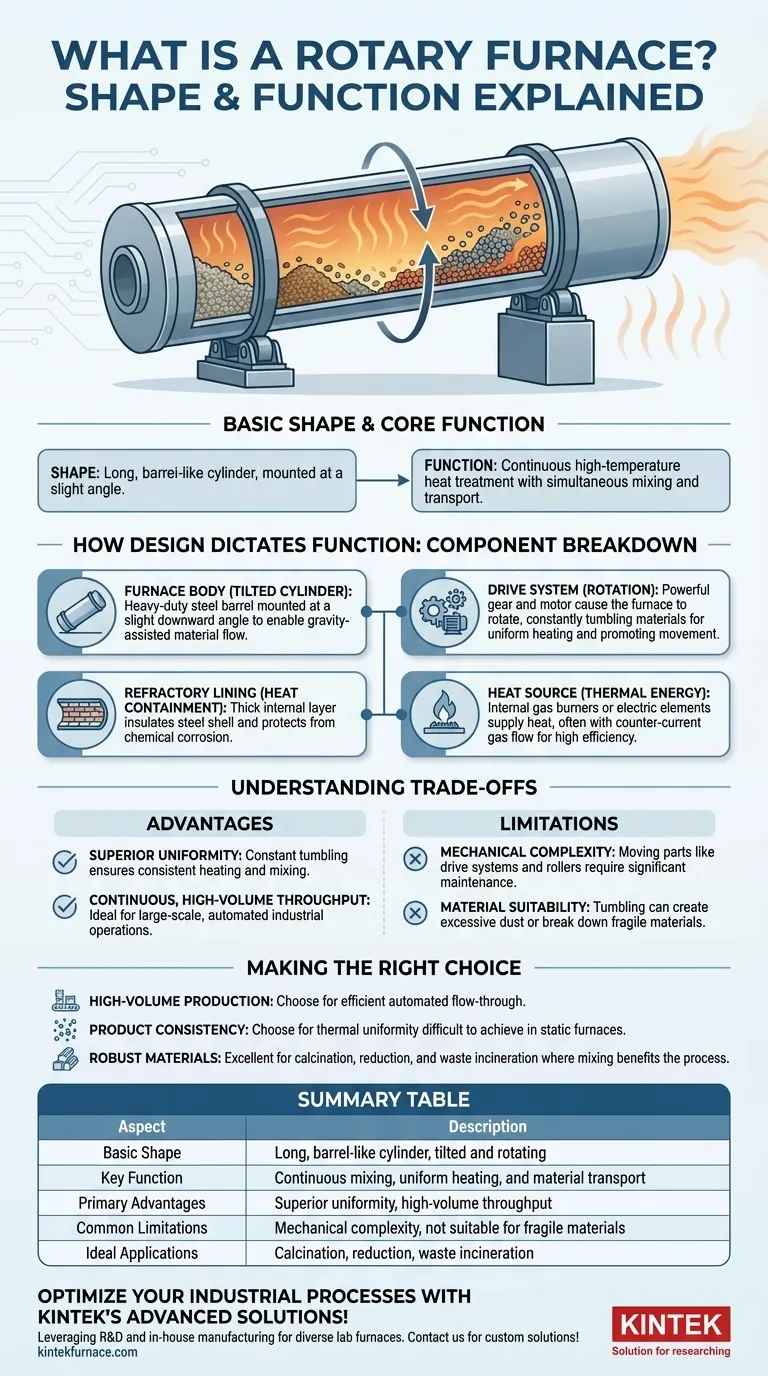

Em sua essência, um forno rotativo é um dispositivo piroprocessador industrial projetado para tratamento térmico contínuo e de alta temperatura. Sua forma básica é um cilindro ou tubo longo, semelhante a um barril, que é montado em um ligeiro ângulo e gira em torno de seu eixo longitudinal. Esse design permite que os materiais sejam aquecidos enquanto são simultaneamente misturados e transportados de uma extremidade para a outra.

A característica definidora de um forno rotativo é sua forma e movimento. O cilindro inclinado e rotativo não é apenas um recipiente; é um sistema projetado para garantir que os materiais sejam continuamente misturados, uniformemente aquecidos e eficientemente movidos através de um processo.

Como o Design Ditata a Função

A eficácia de um forno rotativo provém da relação direta entre seus componentes e seu propósito operacional. Compreender essas partes revela por que é uma solução preferencial para muitos processos industriais.

O Corpo do Forno: Um Cilindro Inclinado

O corpo principal do forno é um barril longo e cilíndrico construído a partir de chapa de aço resistente. Seu comprimento pode variar dramaticamente, às vezes atingindo centenas de metros, dependendo da aplicação específica.

Crucialmente, todo o barril é montado em um ligeiro ângulo descendente. Essa inclinação é fundamental para sua operação.

O Sistema de Acionamento: Possibilitando a Rotação

Um potente sistema de engrenagens e motor faz com que todo o corpo do forno gire a uma velocidade controlada, frequentemente variável. Essa rotação é central para a função do forno.

Primeiro, ele tumba e mistura constantemente o material interno. Isso garante que todas as partículas sejam uniformemente expostas à fonte de calor, prevenindo pontos quentes e promovendo uma reação ou transformação consistente.

Em segundo lugar, a combinação de rotação e a inclinação do forno faz com que o material se desloque gradualmente da extremidade de alimentação mais alta para a extremidade de descarga mais baixa, possibilitando um fluxo de processo contínuo.

O Revestimento Refratário: Contendo o Calor

O interior do barril de aço é revestido com uma camada espessa de material refratário, como tijolos especializados, cimento moldável ou outras substâncias moldáveis.

Esse revestimento serve a dois propósitos críticos: isola a carcaça de aço das temperaturas internas extremas e protege a estrutura da corrosão química causada pelos materiais do processo.

A Fonte de Calor: Fornecendo Energia Térmica

O calor é fornecido por uma fonte interna, tipicamente potentes queimadores a gás ou elementos de aquecimento elétricos posicionados dentro do forno.

Gases quentes frequentemente fluem em direção contracorrente — oposta ao fluxo do material. Esse design é altamente eficiente, pois os gases mais quentes tratam o material mais processado próximo à extremidade de descarga, enquanto os gases mais frios que saem pré-aquecem o material bruto que entra na extremidade de alimentação.

Compreendendo as Compromissos

Embora poderoso, o design do forno rotativo não é uma solução universal. Suas vantagens são equilibradas por restrições operacionais específicas.

Vantagem: Uniformidade Superior

O principal benefício de um forno rotativo é o aquecimento e a mistura excepcionalmente uniformes que ele proporciona. A ação de tombamento constante é incomparável para garantir que cada parte da carga de material receba o mesmo tratamento, levando a uma alta consistência do produto.

Vantagem: Rendimento Contínuo e de Alto Volume

O fluxo automatizado e assistido pela gravidade do material torna os fornos rotativos ideais para operações industriais de grande escala e contínuas. Eles podem processar vastas quantidades de material com mínima intervenção manual.

Limitação: Complexidade Mecânica

Um forno rotativo é uma peça de equipamento grande, pesada e em movimento. Os sistemas de acionamento, rolos de suporte e vedações necessários para operar o barril rotativo são complexos, exigem manutenção significativa e podem ser pontos de falha.

Limitação: Adequação do Material

A ação de tombamento pode ser uma desvantagem para certos materiais. Pode criar poeira excessiva com pós finos ou quebrar materiais frágeis e aglomerados. O processo deve ser adaptado a um material que possa suportar o estresse mecânico da rotação.

Fazendo a Escolha Certa para o Seu Processo

A decisão de usar um forno rotativo depende do equilíbrio entre a necessidade de uniformidade e rendimento e a natureza do seu material e capacidade operacional.

- Se o seu foco principal é a produção contínua de alto volume: O design de fluxo contínuo automatizado de um forno rotativo o torna uma das opções mais eficientes disponíveis.

- Se o seu foco principal é a consistência do produto: A ação constante de mistura e tombamento proporciona um nível de uniformidade térmica difícil de alcançar em fornos estáticos.

- Se você está processando materiais robustos que se beneficiam da mistura: Um forno rotativo é uma excelente escolha para processos como calcinação, redução ou incineração de resíduos, onde o tombamento melhora a eficiência da reação.

Em última análise, o forno rotativo é um excelente exemplo de forma seguindo a função, com sua forma cilíndrica e movimento rotacional perfeitamente projetados para resolver o desafio do aquecimento uniforme e contínuo.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Forma Básica | Cilindro longo, tipo barril, inclinado e rotativo |

| Função Chave | Mistura contínua, aquecimento uniforme e transporte de material |

| Vantagens Primárias | Uniformidade superior, alto rendimento |

| Limitações Comuns | Complexidade mecânica, não adequado para materiais frágeis |

| Aplicações Ideais | Calcinação, redução, incineração de resíduos |

Otimize seus processos industriais com as soluções avançadas de fornos rotativos da KINTEK! Aproveitando a excepcional P&D e a fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Rotativos, Mufla, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência e obter resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Como os fornos de tubo rotativo alcançam um controle de temperatura preciso? Domine o Aquecimento Uniforme para Processos Dinâmicos

- Qual é o propósito do mecanismo de rotação em um forno tubular rotativo? Alcançar Aquecimento Uniforme e Controle de Processo Aprimorado

- Quais materiais podem ser usados para fazer o conjunto de tubo rotativo desses fornos? Escolha o Melhor para Suas Necessidades de Alta Temperatura

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas