Em essência, um forno de resistência tipo caixa é um forno de alta temperatura que converte energia elétrica em calor. Ele usa elementos de aquecimento especializados para atingir temperaturas precisas dentro de uma câmara bem isolada, tornando-o uma ferramenta fundamental para laboratórios, institutos de pesquisa e ambientes industriais.

Um forno de resistência tipo caixa é mais do que apenas um dispositivo de aquecimento; é um ambiente controlado. Seu valor central reside no seu design simples e confiável que fornece altas temperaturas uniformes para processos críticos como sinterização de materiais, análise e tratamento térmico.

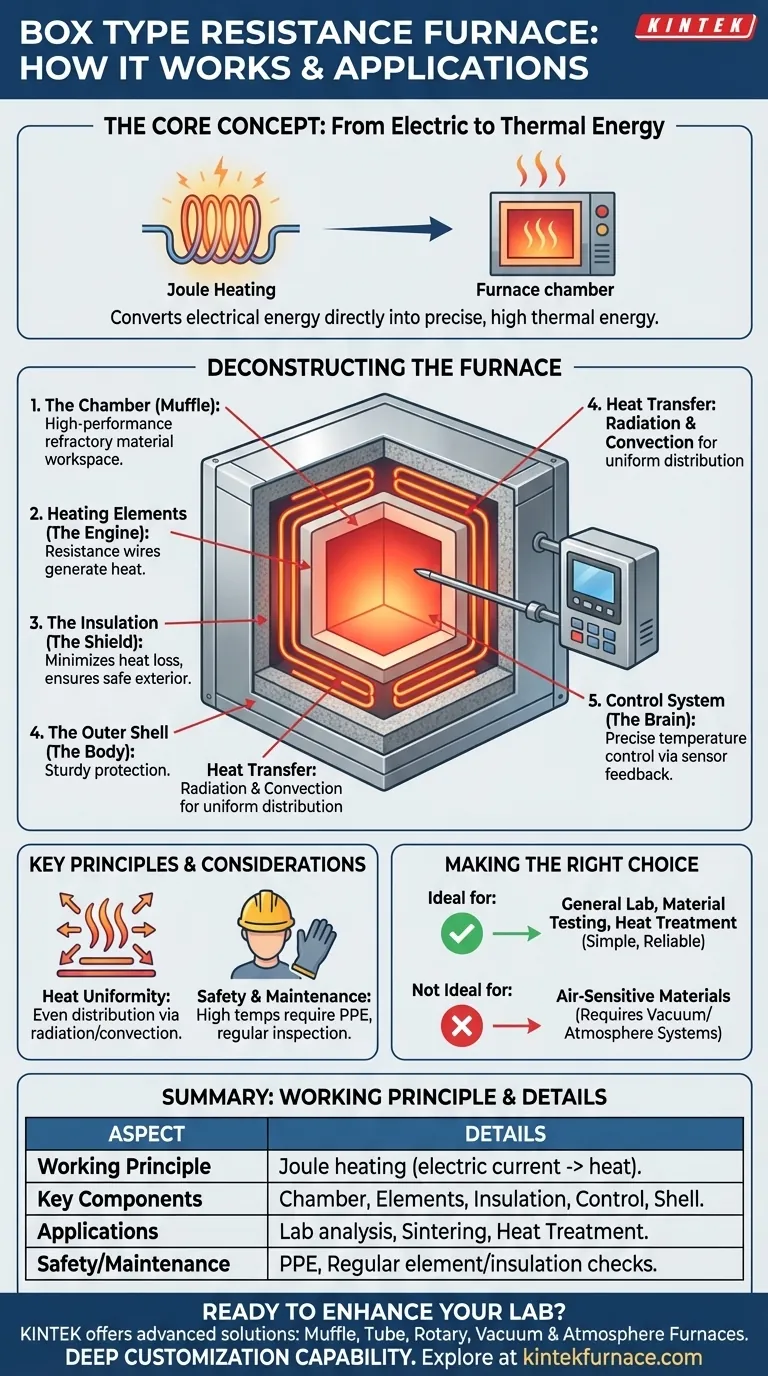

Como um Forno de Resistência Gera Calor

O funcionamento de um forno de caixa baseia-se em um princípio físico direto, mas poderoso. É um sistema fechado projetado para gerar, conter e controlar calor intenso com alta precisão.

O Princípio do Aquecimento por Resistência

O forno funciona com base no princípio do aquecimento de Joule. Quando uma corrente elétrica passa por um material com alta resistência elétrica, a energia elétrica é convertida diretamente em energia térmica, ou calor.

Este é o mesmo princípio fundamental que faz com que as bobinas de um fogão elétrico ou o filamento de uma lâmpada incandescente fiquem incandescentes.

O Papel dos Elementos de Aquecimento

Dentro da câmara do forno, fios de resistência ou outros elementos de aquecimento elétrico são colocados estrategicamente. Esses componentes são feitos de materiais projetados para suportar temperaturas extremas, ao mesmo tempo que fornecem resistência elétrica consistente.

Quando ativados, esses elementos aquecem significativamente, tornando-se a principal fonte de energia térmica para todo o forno.

Transferência de Calor e Uniformidade

O calor gerado pelos elementos é transferido para os materiais dentro da câmara principalmente através de radiação térmica e convecção. O design isolado em forma de caixa garante que este calor seja distribuído uniformemente, resultando em alta uniformidade de temperatura em toda a câmara.

Desconstruindo o Forno de Caixa: Componentes Chave

Um forno de caixa, às vezes chamado de forno mufla, é composto por várias partes críticas que trabalham em uníssono. Entender cada componente revela como ele cumpre sua função.

A Câmara do Forno (O Núcleo)

No centro está a câmara do forno, ou "mufla", construída com materiais refratários de alto desempenho, como cerâmica de alumina. Este é o espaço de trabalho onde os materiais são colocados para aquecimento.

Os Elementos de Aquecimento (O Motor)

Os fios de resistência são tipicamente instalados ao longo das paredes internas da câmara. Sua colocação cuidadosa é essencial para garantir que cada parte da câmara receba calor uniforme.

A Camada de Isolamento (O Escudo)

Entre a câmara interna do forno e a carcaça externa existe uma espessa camada de isolamento, muitas vezes feita de fibra de óxido de alumínio. Este material é crucial por duas razões: minimiza a perda de calor para manter altas temperaturas de forma eficiente e mantém o exterior do forno frio o suficiente para ser seguro.

O Sistema de Controle (O Cérebro)

Um sistema de controle de temperatura avançado é o cérebro do forno. Consiste em um sensor de temperatura (como um termopar) dentro da câmara e um controlador que lê os dados do sensor. O controlador liga e desliga os elementos de aquecimento para manter precisamente o ponto de ajuste de temperatura definido pelo usuário.

A Carcaça Externa (O Corpo)

Todo o conjunto é abrigado dentro de uma carcaça metálica robusta. Isso fornece integridade estrutural, protege os componentes internos e geralmente inclui uma porta para acesso e uma abertura ou chaminé para ventilação de vapores.

Entendendo as Compensações e a Segurança

Embora versátil e confiável, a simplicidade de um forno de caixa padrão vem com considerações e limitações específicas.

Simplicidade vs. Processos Avançados

A principal vantagem de um forno de caixa é seu design simples e robusto. No entanto, isso significa que os modelos padrão não são equipados para processos que requerem uma atmosfera controlada (por exemplo, argônio ou nitrogênio) ou um vácuo sem modificação significativa.

A Segurança Operacional é Fundamental

Esses fornos operam em temperaturas extremamente altas. Os usuários devem aderir estritamente aos protocolos de segurança do fabricante, usar equipamento de proteção individual (EPI) apropriado e estar cientes dos riscos de queimaduras.

Manutenção para Longevidade

Para garantir desempenho contínuo e segurança, é necessária uma inspeção regular dos elementos de aquecimento, isolamento e vedações da porta. Com o tempo, os elementos de aquecimento podem se degradar e precisarão ser substituídos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do forno correto depende inteiramente da sua aplicação específica.

- Se o seu foco principal for trabalho geral de laboratório, testes de materiais ou tratamentos térmicos em pequenos lotes: A simplicidade, confiabilidade e excelente uniformidade de temperatura de um forno de resistência de caixa o tornam uma escolha ideal.

- Se o seu foco principal for produção industrial em grande volume: Um forno de caixa padrão é excelente para prototipagem, mas você provavelmente precisará de sistemas de fornos maiores, automatizados ou contínuos para produção em escala total.

- Se o seu foco principal for processar materiais sensíveis ao ar: Um forno de caixa padrão não é adequado; você deve usar um forno a vácuo especializado ou um forno tubular projetado para atmosferas controladas.

Ao entender seus componentes centrais e princípios operacionais, você pode alavancar efetivamente esta ferramenta fundamental com precisão e segurança.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Princípio de Funcionamento | Aquecimento de Joule: corrente elétrica através de elementos de alta resistência gera calor. |

| Componentes Principais | Câmara (materiais refratários), elementos de aquecimento, isolamento, sistema de controle, carcaça externa. |

| Transferência de Calor | Radiação térmica e convecção para distribuição uniforme de temperatura. |

| Aplicações | Sinterização de materiais, tratamento térmico, análise em laboratórios, pesquisa e ambientes industriais. |

| Segurança e Manutenção | Requer EPI, inspeção regular de elementos e isolamento; elementos podem precisar de substituição com o tempo. |

Pronto para aprimorar as capacidades do seu laboratório com um forno de alta temperatura confiável? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar seus processos e oferecer resultados superiores!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão